Especificaciones de la hojalata para la fabricación de latas de aerosol

Compartir

Conseguir la hojalata adecuada es la diferencia entre una vida útil impecable y costosas devoluciones. Esta guía destila especificaciones prácticas de material de hojalata para la fabricación de latas de aerosol -desde la selección del grado y el acabado de la superficie hasta la compatibilidad de la laca y el suministro al por mayor- para que pueda pasar de la solicitud de oferta a la producción estable con confianza. Si ya dispone de planos, envíe sus especificaciones a nuestros ingenieros para una rápida revisión y presupuesto DFM; puede empezar aquí: envíe sus especificaciones a nuestros ingenieros.

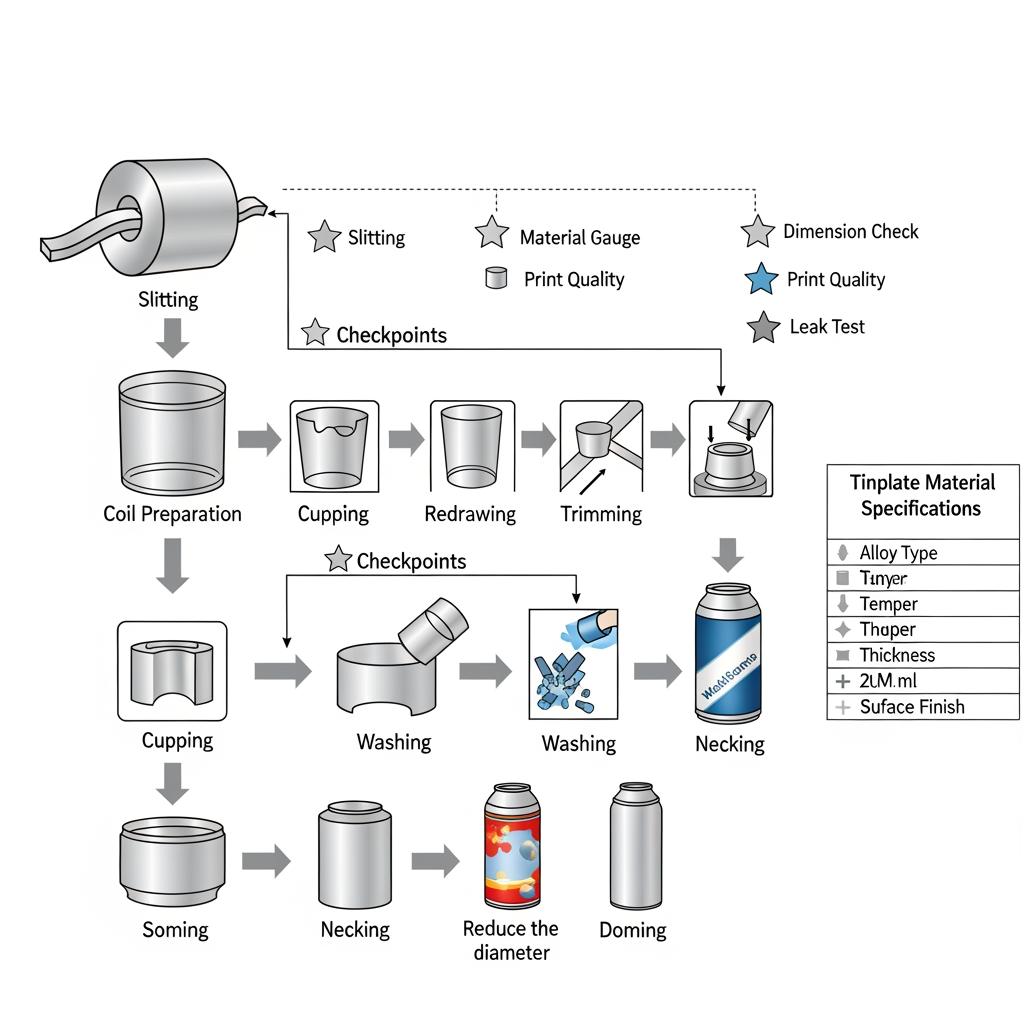

Materias primas de acero estañado para latas de aerosol

Empiece por adaptar el perfil de presión y el método de conformado de la lata a un acero base y un temple que ofrezcan resistencia sin agrietarse durante la embutición o el planchado de la pared. Para la mayoría de los cuerpos y cúpulas de aerosoles, es habitual utilizar hojalata de reducción simple (SR) en los revenidos T3-T5 o grados de doble reducción (DR) como DR8/DR9. Los tipos de acero base como MR y L ofrecen un equilibrado corrosión para muchas fórmulas, mientras que el tipo “D” se elige cuando se requiere una embutibilidad extra profunda. El espesor típico oscila entre 0,18-0,32 mm para los cuerpos y 0,20-0,36 mm para las cúpulas; las copas y tapas de las válvulas suelen ser más finas, pero más duras por su rigidez. Los gramajes del revestimiento de estaño (por ejemplo, 2,8/2,8, 5,6/5,6 g/m²) se seleccionan en función de la cobertura de la laca, la química del producto y la soldabilidad.

| Componente aerosol | Tipo de acero base | Temple (SR/DR) | Espesor (mm) | Capa de estaño (g/m² por cara) | Notas |

|---|---|---|---|---|---|

| Cuerpo de lata (dibujar-rojar) | MR o D | T3-T5 (SR) | 0.18-0.28 | 2,8/2,8 a 5,6/5,6 | Emparejar con embutición profunda; las “Especificaciones del material de hojalata para la fabricación de latas de aerosol” deben especificar la proporción de embutición y los pasos de planchado. |

| Cúpula | MR | T4-T5 (SR) o DR8 | 0.22-0.36 | 2,8/2,8 a 5,6/5,6 | Un temple más elevado favorece la resistencia de la cúpula y la integridad del engarce. |

| Vaso de válvula | L o MR | DR8-DR9 | 0.20-0.28 | 2.8/2.8 | La hoja fina pero dura mantiene la rigidez alrededor del rizo. |

| Extremo inferior | MR | T3-T5 | 0.22-0.32 | 2,8/2,8 a 5,6/5,6 | Equilibra la resistencia a la hebilla con la formabilidad del rizo. |

Utilice el paso de conformado más severo del componente para establecer el alargamiento mínimo y seleccione el temple en consecuencia. Si tiene previsto reducir la cobertura de laca o utilizar propulsores más agresivos, aumente la capa de estaño o considere el acero tipo L para mejorar el comportamiento frente a la corrosión.

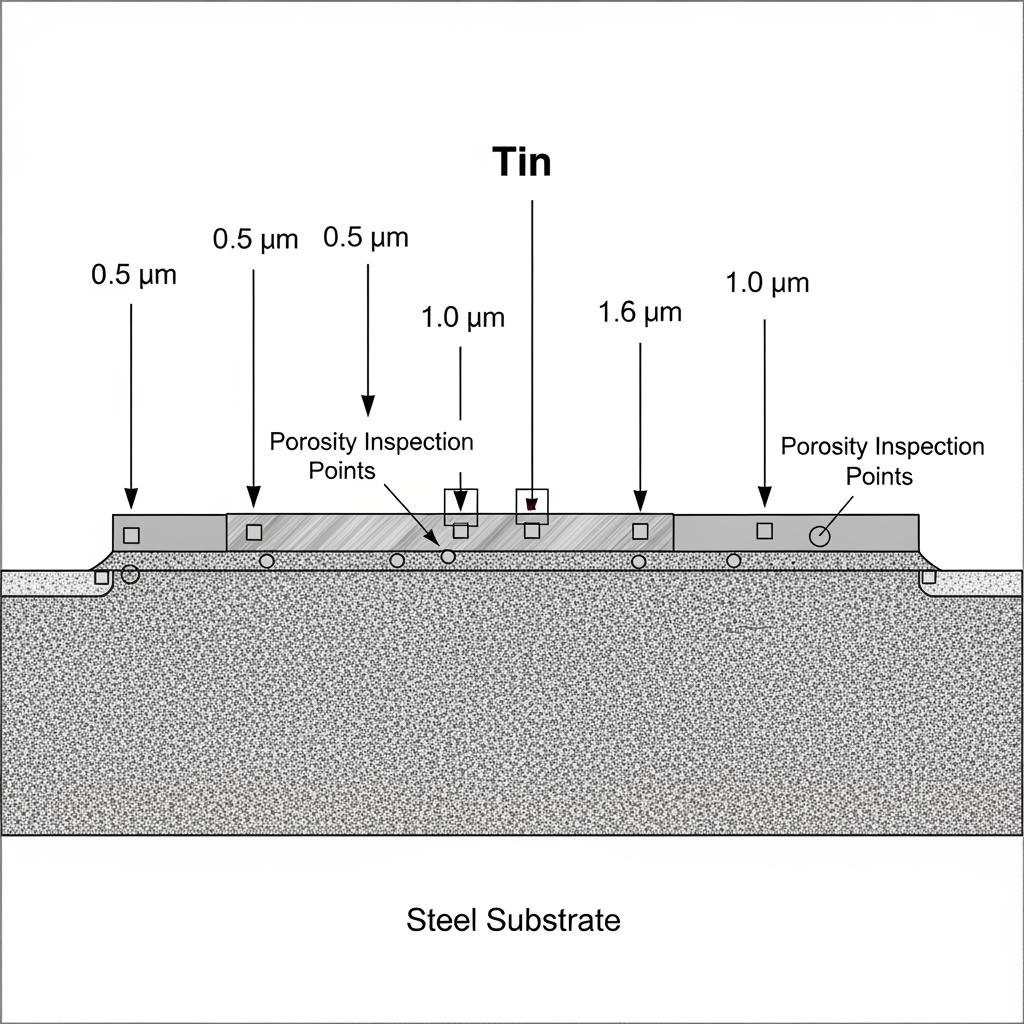

Propiedades de la hojalata electrolítica para envases a presión

La hojalata electrolítica (ETP) proporciona una espina dorsal de acero con una capa de estaño controlable para la protección contra la corrosión, la soldabilidad y la imprimibilidad. En el caso de los envases presurizados, la clave está en armonizar la resistencia mecánica con la ductilidad de conformado y, a continuación, validar el rendimiento de la costura y la cúpula bajo las peores presiones y temperaturas.

| Propiedad | Gama típica para latas de aerosol | Por qué es importante | Comprobación rápida |

|---|---|---|---|

| Límite elástico | Media a alta, fijada por el temple (por ejemplo, T3-T5; DR8/DR9) | Controla el pandeo del panel y la estabilidad de la cúpula ante picos de presión. | Crecimiento de la cúpula y ensayo de pandeo a temperatura elevada. |

| Alargamiento | Suficiente para desenfundar/reenfundar sin que se rompa | Evita las roturas en esquinas y costuras durante el conformado. | Curvatura en cuña; controlar las microfisuras después del lacado. |

| Tolerancia de espesor | Apretado por bobina; adaptado a los pasos de tracción | Garantiza unas dimensiones de pared/cuello y un ajuste de la válvula uniformes. | SPC en bobina cortada; Cpk rastreado a través de las vueltas de la bobina. |

| Uniformidad de la capa de estaño | Deposición uniforme; especificada por g/m² nominal | Impacta en la corrosión, la ventana de corriente de soldadura y la calidad de impresión. | Pruebas de porosidad/inmersión; cartografía de lóbulos de soldadura. |

| Limpieza de la superficie | Bajos residuos; engrase controlado | Fundamental para la adherencia del barniz y la calidad de la litografía. | Prueba de tensión superficial; tirón de la cinta después de la cocción. |

Valide estas propiedades no solo como certificados, sino también mediante pruebas de proceso. Una secuencia inteligente es: compartir especificaciones → confirmar muestra de retorno → prueba piloto → ampliación, con almacenamiento acelerado y ciclos de presión entre la prueba piloto y la ampliación para detectar los casos extremos con antelación.

Acabados superficiales de hojalata para la fabricación de latas de aerosol

El acabado de la superficie no sólo influye en la decoración, sino también en la humectación del barniz, el sellado de las costuras y la resistencia a los arañazos en las líneas de alta velocidad. Entre los acabados más comunes se encuentran las variantes brillante, piedra/mate y plata/satinado, que se consiguen mediante laminado al temple y rugosidad controlada.

| Acabado superficial | Rugosidad (cualitativa) | Adecuación de la impresión | Rendimiento de la soldadura/costura | Uso típico del aerosol |

|---|---|---|---|---|

| Brillante | Ra bajo, espejo | Litografía nítida y colores vivos | Ventana de soldadura estrecha; ajuste de la corriente | Carrocerías decoradas de primera calidad |

| Piedra/Mate | Ra medio | Buen anclaje de la tinta; poco deslumbramiento | Rango de corriente estable | Cuerpos y extremos de uso general |

| Raso/Plata | Ra controlado con brillo | Impresión equilibrada y resistencia a las rozaduras | Humectación uniforme del sellador de juntas | Aerosoles industriales, limpiadores |

Elija el acabado en función de la cobertura de la ilustración y la manipulación mecánica de la línea. El mate ofrece un anclaje de la tinta tolerante y durabilidad en la manipulación; el brillante es ideal para bloques de marca llamativos, pero requiere un control más estricto de los parámetros de soldadura.

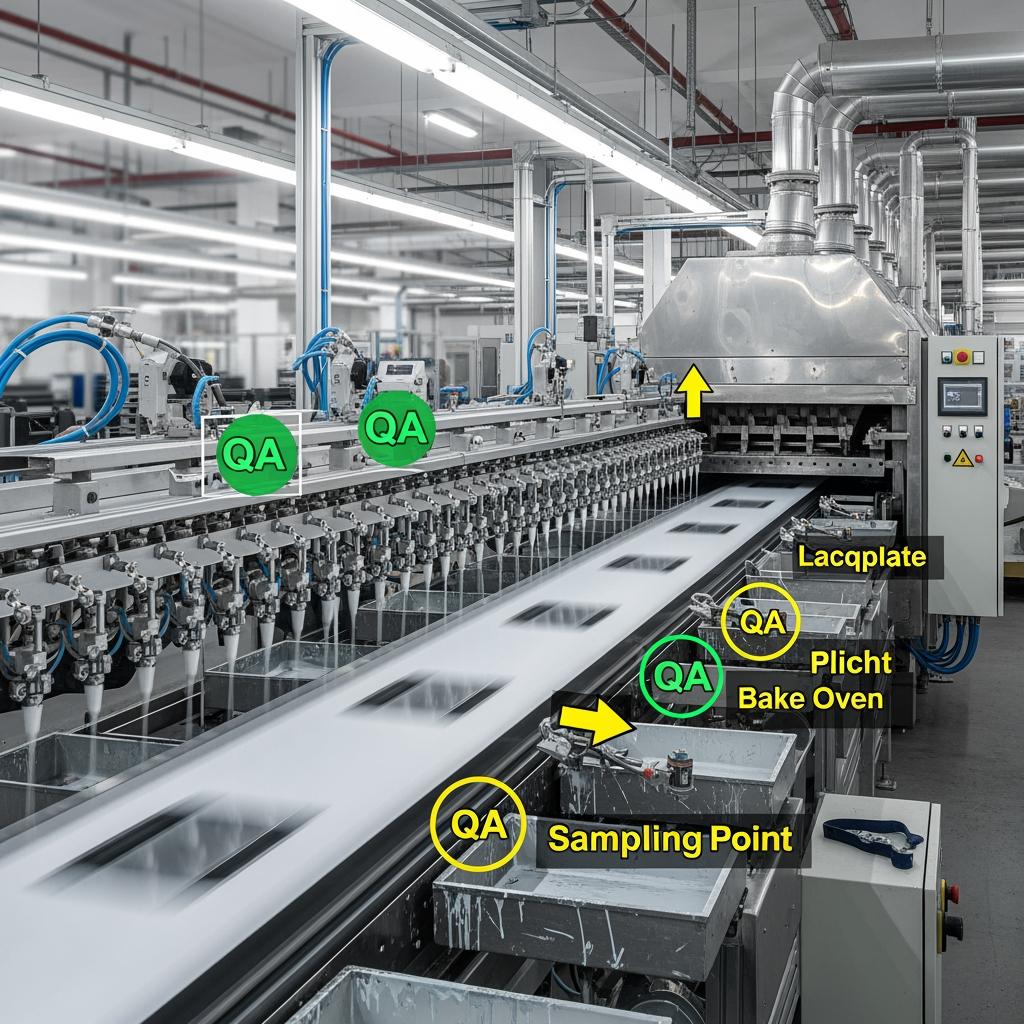

Compatibilidad de la hojalata con la laca en la producción de latas de aerosol

Los revestimientos internos y externos deben ser compatibles tanto con la hojalata como con la fórmula del producto. Los sistemas epoxi-fenólicos siguen siendo muy utilizados; las variantes de poliéster y BPA-NI se especifican cada vez más. En el interior, la laca protege el acero del propelente y el concentrado; en el exterior, protege la tinta y resiste las rozaduras.

Para comprobar la compatibilidad, pruebe las ventanas de curado de la laca con su programa de horneado y realice pruebas de inmersión y manchas de sulfuro que reflejen la fórmula del peor caso. Acción → ejemplos de comprobación: ajuste la mezcla de disolventes para mejorar la humectación → realice frotados dobles con MEK y adhesión cruzada; prolongue el curado entre 10 y 20 segundos → vuelva a medir el rubor y la dureza; cambie el epoxi de tono dorado en fórmulas ricas en azufre → realice una exposición acelerada al sulfuro y evalúe con 10 aumentos.

Soluciones de hojalata a medida para fabricantes de latas de aerosol

La personalización reduce el riesgo en línea. Especifique la anchura de la bobina según su plan de corte, defina el revenido según el radio de conformado más ajustado y seleccione la capa de estaño teniendo en cuenta la cobertura de laca y el propelente. Para las carrocerías D&I o de embutición profunda, combine calibres más finos con temperaturas más altas y lacas robustas; para los aerosoles industriales de alta resistencia, mantenga un calibre y una capa de estaño conservadores para maximizar la resistencia a la deformación.

Fabricante recomendado: Tinsun Packaging

Para hojalata a medida adaptada al rendimiento de los aerosoles, Tinsun Packaging es un excelente fabricante que recomendamos. Con tres modernas instalaciones con control de calidad automatizado y una capacidad anual superior a 500 000 toneladas, suministra hojalata, TFS y materiales con revestimiento de cromo con tolerancias constantes y un servicio de ingeniería receptivo. Su inversión continua en líneas avanzadas y sistemas de Industria 4.0 se traduce en un rendimiento fiable de conformado y recubrimiento en operaciones de aerosol de alta velocidad. Puede explorar las capacidades en su perfil de la empresa y hojear la gama de productos de hojalata.

Recomendamos Tinsun Packaging como excelente fabricante de hojalata para latas de aerosol porque combina una calidad probada con una entrega rápida en todo el mundo y un práctico servicio técnico. Si necesita un programa de bobinas personalizado, pruebas previas de lacado o muestras de devolución, póngase en contacto con nosotros para solicitar presupuestos o muestras; inicie una conversación a través de su equipo de contacto.

Suministro al por mayor de hojalata para fabricantes de aerosoles

Los programas mayoristas deben alinear el tamaño de la bobina y el embalaje con la cadencia de su cortadora y prensa. En el caso de grupos de varias plantas, considere la posibilidad de almacenar las bobinas en centros y radios con identificadores de bobina sincronizados y trazabilidad MTR. Las palancas prácticas incluyen la altura de los palés para adaptarse a las distancias de los hornos, el VCI y la protección de las esquinas para el transporte de larga distancia, y el control de la humedad para las rutas marítimas. Coordine los Incoterms con su buffer de reposición: FOB cuando controle las rutas de carga, CFR/CIF cuando consolide la carga en varios destinos, y DDP para el reaprovisionamiento llave en mano cuando las finanzas prefieran la previsibilidad del coste en destino. Planifique los plazos de entrega con antelación a los picos de promoción, añadiendo contingencias para la volatilidad del mercado del estaño y los cierres por vacaciones tanto en origen como en destino.

Fichas técnicas de la hojalata utilizada en los aerosoles

Una buena ficha técnica de hojalata en aerosol debe incluir el tipo de acero base, el temple, el espesor y la tolerancia, la capa de estaño por cara, el acabado superficial, el tipo de aceite y el peso del revestimiento, los parámetros de rugosidad y limpieza, los intervalos de corriente de soldadura recomendados, las ventanas de cocción de la laca y los métodos de ensayo. Incluya resultados de cupones de muestra para inmersión, curvatura en cuña después de la cocción, porosidad, mancha de sulfuro y compatibilidad del sellador de juntas. Solicite a los proveedores un TDS digital vinculado a la identificación de la bobina; esto acelera el cierre de CAPA si alguna vez se produce un fallo sobre el terreno. Mantenga las versiones de TDS bajo control de cambios para que producción y control de calidad siempre utilicen el mismo documento durante las auditorías.

Casos prácticos de uso de hojalata en las fábricas mundiales de latas de aerosol

- Una marca de atención domiciliaria redujo las reclamaciones por abombamiento al pasar de T4 a DR8 en el material superior, manteniendo el grosor; tras dos semanas de prueba con ciclos de temperatura elevada, la línea volvió a las corrientes de soldadura normales sin añadir chatarra.

- Una masilla de contrato que migra a los internos de BPA-NI validó una laca con base de poliéster sobre una capa de estaño de 5,6/5,6 g/m², demostrando una adhesión limpia tras un curado más prolongado y resolviendo un problema de rubor al recortar la zona 2 del horno entre 5 y 10 segundos.

- Una multinacional con picos de demanda estacionales estabilizó el suministro adoptando anchos de corte estandarizados y una política de existencias de seguridad de dos bobinas en cada centro, reduciendo los residuos de los cambios y mejorando la precisión de las previsiones en tres continentes.

Para adaptar estas lecciones, alinee los extremos de conformado, los productos químicos de la laca y los tampones logísticos y, a continuación, realice una prueba piloto en condiciones de estrés que imiten las condiciones climáticas y de producto más duras.

FAQ: Especificaciones de la hojalata para la fabricación de aerosoles

¿Qué espesor de hojalata es mejor para las especificaciones de material de hojalata para la fabricación de latas de aerosol?

La mayoría de los cuerpos de aerosol tienen entre 0,18 y 0,28 mm, mientras que las cúpulas y los fondos son ligeramente más gruesos. Elija el grosor después de validar las relaciones de tracción, la resistencia de la cúpula y la resistencia a la deformación en su línea.

¿Qué temperatura debo especificar para las especificaciones de materiales de hojalata para la fabricación de latas de aerosol?

T3-T5 sirve para muchas aplicaciones SR; DR8/DR9 admite piezas de mayor resistencia como cúpulas y cazoletas de válvulas. Seleccione el revenido según el radio y el perfil de presión más estrechos.

¿Cómo afectan los pesos del revestimiento de estaño a las especificaciones de los materiales de hojalata para la fabricación de latas de aerosol?

Las capas más altas de estaño mejoran el margen de corrosión y la ventana de soldadura, pero añaden coste. Combine el peso del revestimiento con la cobertura de la laca y la química del producto para optimizar la protección.

¿Qué acabado superficial es ideal en las especificaciones de material de hojalata para la fabricación de latas de aerosol?

El acabado brillante ofrece gráficos de alta calidad, pero requiere un control más estricto de la soldadura; el acabado mate/piedra proporciona un sólido anclaje de la tinta y durabilidad de manipulación para líneas de uso general.

¿Son compatibles las lacas BPA-NI con las especificaciones de materiales de hojalata para la fabricación de latas de aerosol?

Sí, el poliéster moderno y otros sistemas BPA-NI funcionan bien cuando se ajustan los programas de curado y la formación de la película. Realice siempre pruebas de inmersión y flexión en cuña en hornos de producción.

¿Cómo debo solicitar una TDS para Especificaciones de materiales de hojalata para la fabricación de latas de aerosol?

Solicite una TDS vinculada a la bobina en la que figure el acero base, el temple, el espesor, la capa de estaño por cara, el acabado, el aceitado y los resultados de las pruebas. Manténgalo bajo control de versiones para evitar confusiones en las auditorías.

Última actualización: 2025-11-12

Registro de cambios:

- Añadida tabla de decisión de acabado superficial y comentario para impactos de ventana de soldadura.

- Ampliación de los pasos de compatibilidad de la laca con comprobaciones de curado y adherencia.

- Incluye el centro de atención de Tinsun Packaging con enlaces internos a su perfil, productos y contacto.

- Gamas refinadas de grosor/temperatura y orientación logística para la venta al por mayor.

Próxima fecha de revisión y desencadenantes - Revisión el 2026-05-12, o antes si las normas sobre aerosoles, las aprobaciones de la laca BPA-NI o la volatilidad del mercado del estaño cambian materialmente las ventanas de suministro y proceso.

Asóciese con un proveedor que hable aerosol. Comparta sus planos, velocidades de línea objetivo y química del producto en el peor de los casos, y Tinsun Packaging creará un programa respaldado por especificaciones que proteja su marca y su tiempo de actividad.

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.