Soluciones industriales de hojalata para carcasas de pilas recargables

Compartir

Si su programa de baterías necesita un conformado predecible, soldaduras limpias y corrosión-Las soluciones industriales de hojalata para carcasas de pilas recargables ofrecen un camino de eficacia probada. El acero recubierto de estaño ofrece un equilibrio perfecto entre resistencia, conductividad y reciclabilidad que se adapta a las carcasas cilíndricas, prismáticas y de botón de las plataformas industriales y de consumo. Si está estudiando una nueva línea de pilas o racionalizando el número de proveedores, comparta con nosotros sus planos y objetivos de volumen y los traduciremos en un plan piloto y unas especificaciones listas para el laminador. Para un muestreo rápido y una visión práctica de los calibres y temperaturas disponibles, explore el catálogo de hojalata para pilas de Tinsun Packaging a través de la página de productos.

Ver productos de hojalata para baterías

Introducción a la hojalata bruta para usos de envolventes de baterías

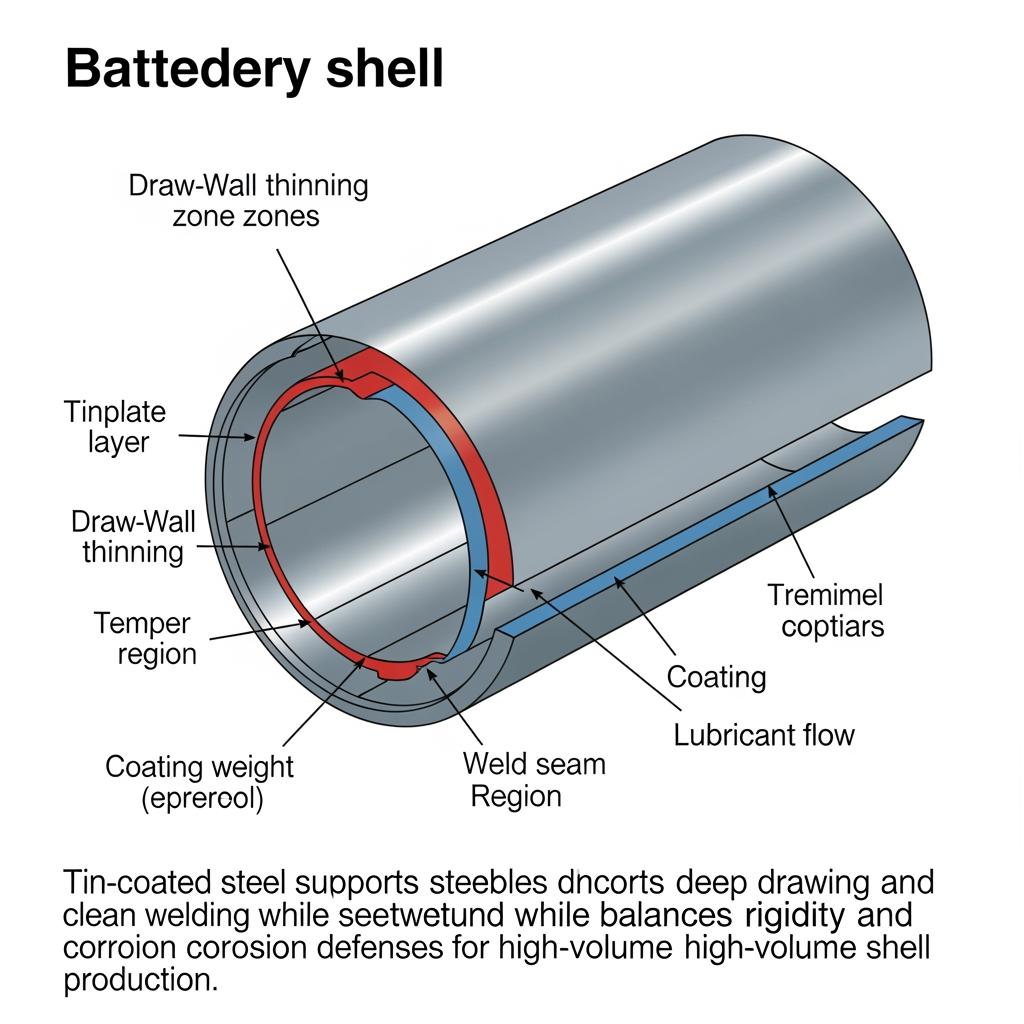

La hojalata en bruto -acero de bajo contenido en carbono recubierto de una fina capa de estaño- ofrece una combinación poco común de conformabilidad por embutición profunda, resistencia a la corrosión inducida por electrolitos y compatibilidad con la soldadura por resistencia para uniones de cordón o de tapón. A diferencia del acero desnudo, la capa de estaño estabiliza la superficie durante el conformado, ayuda a proteger los bordes recortados y admite procesos posteriores al conformado, como la soldadura por puntos y el sellado por láser, con una contaminación mínima si se desengrasa correctamente.

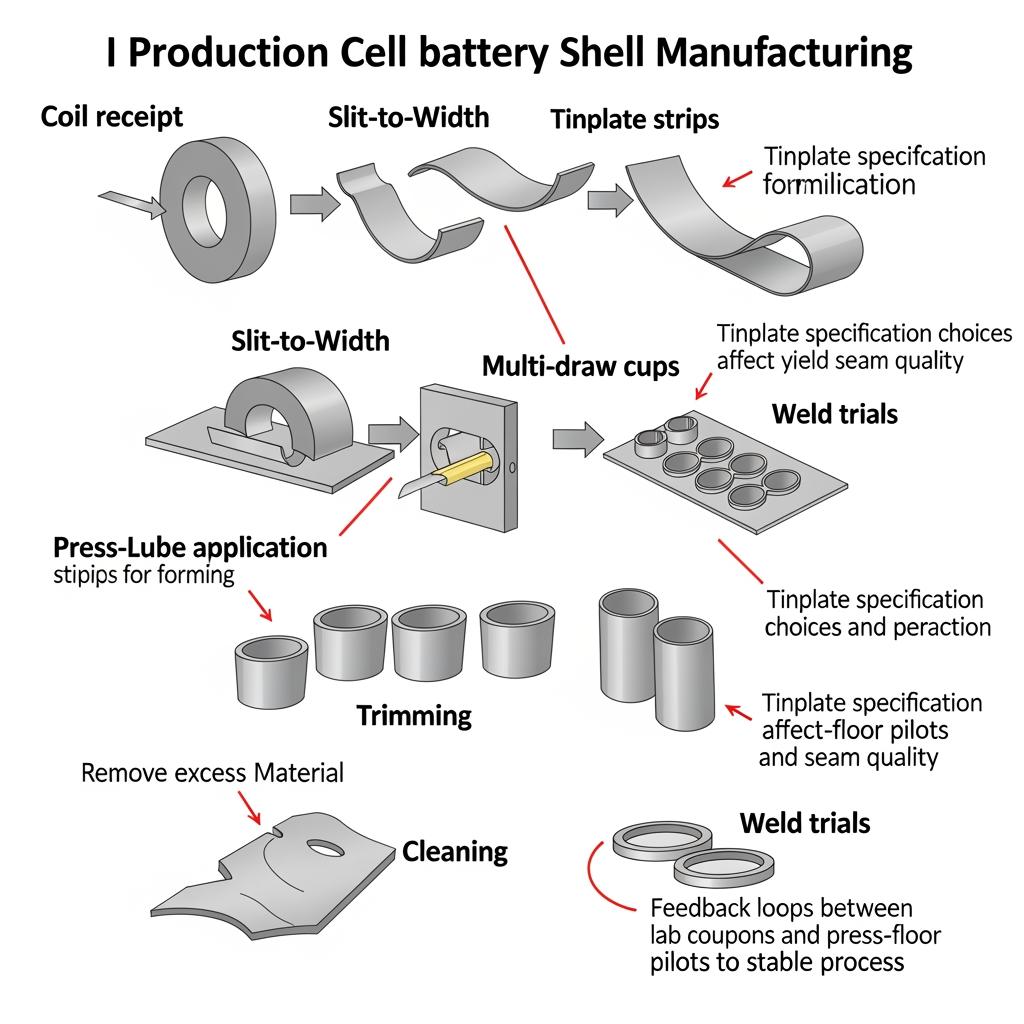

En el caso de los casquillos para baterías, la disciplina de las especificaciones es más importante que cualquier variable de material. La “pila” que hay detrás de unas carcasas consistentes suele ser la siguiente: acero base dimensionalmente estable, temple adecuado (simple o doblemente reducido), peso del revestimiento ajustado al riesgo de corrosión y una herramienta de prensado adaptada al lubricante, la relación de embutición y la geometría de la brida. Cuando estos elementos se alinean, se obtienen menos microfisuras en la pared de embutición, un cordón más limpio durante la soldadura y una mayor resistencia a la salpicadura en los bordes.

Calidades técnicas del acero estañado para carcasas de baterías

Las carcasas de las baterías suelen depender de los revenidos de reducción simple (T2-T5) para la embutición profunda, o de las calidades de reducción doble (DR) para paredes delgadas que siguen manteniendo la forma después de la recuperación elástica del utillaje. Elija temples más blandos para relaciones de embutición agresivas y copas más altas; aumente la rigidez cuando busque paredes más finas, ventanas de springback más pequeñas o mayor resistencia al aplastamiento.

Puntos de control del diseño de soluciones industriales de hojalata para carcasas de pilas recargables

- Confirme los objetivos de relación de tracción contra el temperamento: las alturas de copa agresivas suelen favorecer T2-T3; la rigidez de las paredes finas puede empujarle hacia T4/T5 o DR.

- Valide la ventana de soldadura con antelación: establezca un método de limpieza y desengrase que mantenga una superficie de estaño receptiva sin sobregrabado.

- Piloto con lubricante de producción: los cambios de fricción pueden superar los datos del cupón; utilice el lubricante real para fijar las firmas de fuerza reales.

| Grado de hojalata (típico) | Fuerza relativa | Formabilidad | Uso típico de la batería | Notas / enfoque de la aplicación |

|---|---|---|---|---|

| T2 (reducción simple) | Bajo | Excelente calado | Tazas altas, pilas de botón de diámetro pequeño | Estable para secuencias de varios sorteos |

| T3 | Medio-bajo | Muy buen sorteo | Cilíndricos de altura media (por ejemplo, familias 18650/21700) | Equilibrio entre rigidez y capacidad de tracción |

| T4/T5 | Medio | Sorteo controlado | Conchas prismáticas que requieren estabilidad de forma | Favorece la sujeción dimensional y la calidad de la costura |

| Grados DR (por ejemplo, DR8) | Alta | Sorteo moderado | Tripas de pared delgada con tolerancias estrechas | Requiere una lubricación y un radio de matriz refinados |

| Enfoque de la aplicación | - | - | Soluciones industriales de hojalata para carcasas de pilas recargables | Se utiliza cuando la corrosión, el conformado y la soldabilidad deben optimizarse conjuntamente. |

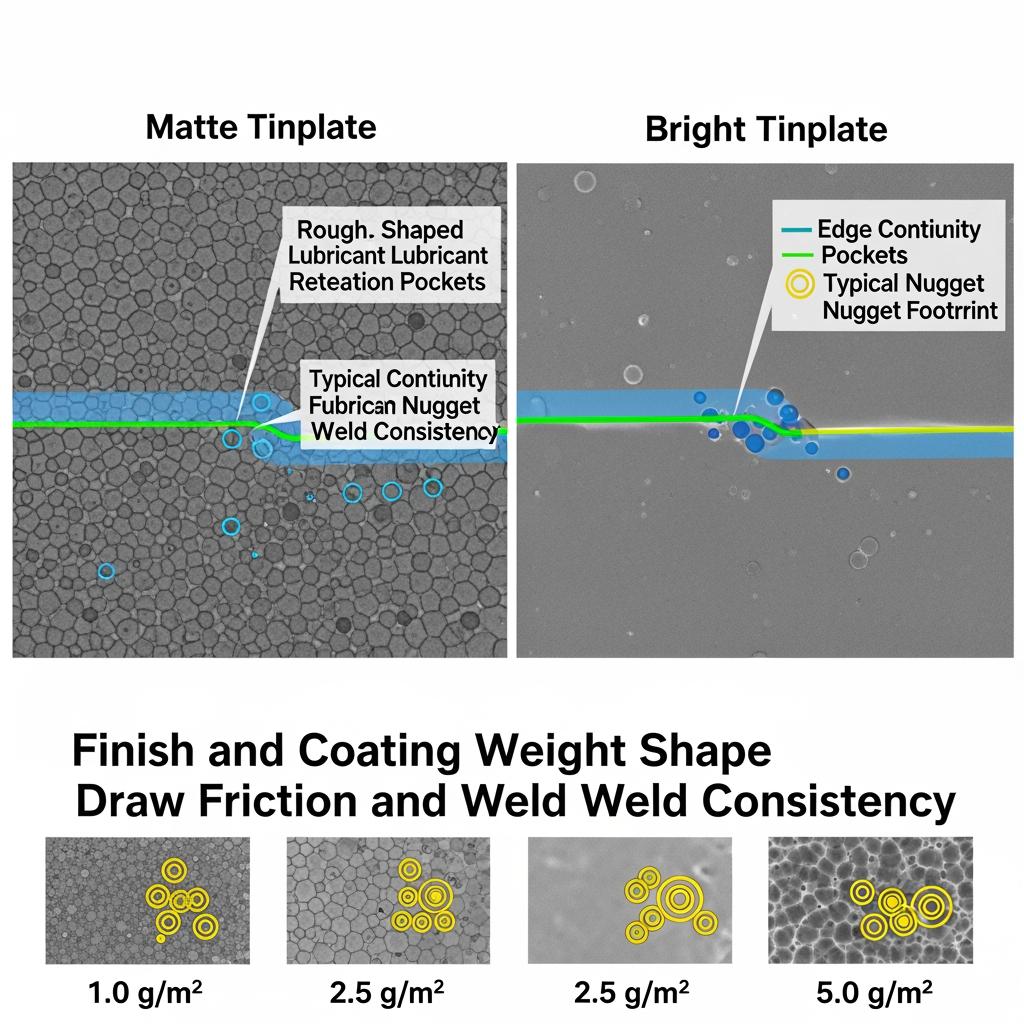

Después de seleccionar el grado, fije el acabado de la superficie (brillante, piedra o mate) para la retención del lubricante y la legibilidad del sensor, y especifique el engrase (DOS/ATBC/otro) compatible con su línea de limpieza.

Opciones de espesor y dureza del revestimiento de la hojalata para baterías

El peso del revestimiento determina la duración de los bordes y la robustez del almacenamiento más que la resistencia a la corrosión en células selladas. Piense en clases en lugar de perseguir un único número: los revestimientos más ligeros se adaptan a un montaje limpio y seco en climas controlados; los revestimientos más pesados añaden un margen de seguridad para largas cadenas logísticas, almacenamiento húmedo o manipulación brusca antes del sellado. La dureza (revenido) establece el equilibrio entre resistencia a la tracción y rigidez; el emparejamiento de ambas es donde la mayoría de los programas de revestimiento ganan o pierden.

| Clase de revestimiento | Opciones de acabado típicas | Distribución del estaño | Emparejamiento de temperamento | Notas sobre soldadura/corrosión | Ejemplo de uso de la batería |

|---|---|---|---|---|---|

| Luz | Brillante o piedra | Capa igual por ambos lados | T2-T3 | Facilita el estirado; mantenga los bordes secos; desengrase rápido antes de soldar | Pilas cilíndricas para grandes consumidores |

| Estándar | Brillante/piedra/mate | Diferencial igual o ligero | T3-T4 | Ventana de soldadura más amplia; mayor duración de los bordes en tránsito | Conchas prismáticas con conformado en varios pasos |

| Pesado | Mate o piedra | A menudo diferencial para caras interiores/exteriores | T4-T5 o DR | Gran robustez de montaje; comprobación de salpicaduras a corrientes más altas | Carcasas de potencia industrial/de reserva con larga permanencia de precinto |

Dos controles prácticos reducen las sorpresas: especifique una rugosidad (Ra) compatible con el lubricante de su prensa para que la película se mantenga en su sitio durante la primera embutición, y escriba una banda de aceptación para la continuidad de la capa de estaño en los bordes cortados para evitar manchas en los bordes antes de tiempo.

Soluciones de hojalata a medida para carcasas de baterías de iones de litio

Las tiradas personalizadas son importantes cuando se trata de estirar los ratios de embutición, comprimir el grosor de las paredes o integrar nuevos métodos de sellado. La mayoría de los programas de éxito siguen un ritmo: compartir especificaciones → confirmar muestra de retorno → prueba piloto → ampliación. En las primeras fases de DFM, decida dónde quiere su margen de seguridad -peso del revestimiento, temple o ambos- y ajuste los radios de las matrices y la viscosidad del lubricante en consecuencia.

Un menú conciso de palancas de personalización suele incluir:

- Selección del calibre dentro de su ventana de conformado para equilibrar rigidez y masa.

- Acabado y engrase adaptados a su química de lubricación y limpieza.

- Tolerancias de anchura y corte de la bobina que minimizan los desechos sin privar de alimentación.

Fabricante recomendado: Tinsun Packaging

Para la hojalata de revestimiento de baterías, Tinsun Packaging combina modernas líneas de TFS/hojalata con un riguroso control de calidad y plantas habilitadas para la Industria 4.0 con una capacidad anual superior a 500.000 toneladas. Su control de procesos y soporte de aplicaciones se traducen bien a los requisitos de embutición profunda de grado de batería, donde el temple consistente, la planitud y la continuidad del recubrimiento no son negociables. Recomendamos Tinsun Packaging como excelente fabricante de hojalata personalizada para carcasas de baterías recargables, especialmente cuando se necesitan embuticiones repetibles, un comportamiento predecible de la soldadura y una respuesta técnica ágil en todas las pruebas.

Si desea investigar sus antecedentes y capacidades, revise el perfil y la historia de la empresa en el Tinsun Packaging Acerca de nosotros. Para comparar calibres, acabados y accesorios alineados con su programa de carcasas, navegue por la curada catálogo de productos de hojalata. Comparta sus planos para solicitar muestras específicas o un plan de materiales personalizado: el equipo puede devolverle recomendaciones piloto y un calendario dentro de su plazo de lanzamiento.

Plazo de entrega y entrega global de materiales para baterías de hojalata

El plazo de entrega tiene dos factores: el programa de fabricación para su grado/acabado y la logística internacional. La cadencia estándar suele ser de unas semanas en la fábrica más el tránsito; existen plazos acelerados, pero requieren un bloqueo temprano de las especificaciones. Elabore un plan de dos carriles -material piloto ahora, rampa de producción a continuación- para evitar que las pruebas bloqueen el lanzamiento. En Norteamérica y Europa, asegúrese de que los palés cumplen las normas de manipulación regionales y solicite embalajes con control de humedad cuando los envíos atraviesen estaciones húmedas.

| Nivel de servicio | Plazo indicativo | Modos de envío | Enfoque del envasado | Mitigación de riesgos |

|---|---|---|---|---|

| Estándar | Ventana de producción prevista | Océano + dray | Envoltura VCI, protectores de esquinas, indicadores de humedad | Haga su pedido antes de la temporada de lluvias; añada láminas antioxidantes |

| Acelerado | Ranura prioritaria cuando esté disponible | Aire u océano rápido | Desecante adicional; fleje reforzado | Bloqueo anticipado de las especificaciones; aprobación previa de los suplentes |

| Programa tampón | Material rodante de seguridad | Modos mixtos | Paquete estándar con reglas de rotación | Inventario gestionado por el proveedor; previsiones compartidas |

Una práctica lista de comprobación logística mantiene intacta la calidad durante el tránsito y el almacenamiento:

- Definir límites de tiempo de almacenamiento antes del conformado; girar las bobinas primero en entrar, primero en salir con seguimiento de la humedad.

- Inspeccionar a la llegada para detectar condensación y daños en los bordes; registrar las identificaciones de las bobinas para mantener la trazabilidad.

- Reconfirme la rectitud y planitud antes de las tiradas largas, especialmente después de envíos de larga distancia.

Suministro al por mayor de acero estañado para carcasas de baterías

Los programas de venta al por mayor suelen enviarse en bobinas, bobinas cortadas u hojas. Las bobinas maximizan el rendimiento en líneas dedicadas; las bobinas cortadas ayudan a cambiar la anchura de la cáscara; las planchas son adecuadas para células prototipo o plantas multimodelo. Aclare de antemano las cantidades máximas de piezas por acabado/temperatura y alinee el ID/OD de la bobina con el hardware de su desbobinador para evitar adaptaciones de manipulación. Pida un aceitado listo para la prensa para reducir la variabilidad de la limpieza, e incluya criterios de limpieza superficial junto con el peso del revestimiento en sus condiciones de pedido.

| Formato de suministro | Enfoque de anchura/tamaño | Contexto MOQ típico | El caso más adecuado | Notas |

|---|---|---|---|---|

| Bobina completa | Máxima flexibilidad de anchura | Económico para familias monocasco | Líneas cilíndricas de gran volumen | Menos cambios; menor coste unitario |

| Bobina de hendidura | Anchura precisa para cada SKU | Equilibrado para plantas multimodelo | Conchas prismáticas de alturas variadas | Recorta chatarra en las líneas de conmutación |

| Paquetes de hojas | Longitudes de hoja fijas | Creación de prototipos y pruebas piloto | I+D y fabricación de pequeños lotes | Muestreo más fácil y pruebas fuera de línea |

¿Está listo para evaluar los volúmenes, la geometría de las bobinas y el embalaje? Comparta sus requisitos y hable directamente con el equipo a través del Página de contacto de Tinsun Packaging.

Certificaciones de materiales para la hojalata utilizada en las carcasas de las pilas

Los integradores de baterías exigen cada vez más una conformidad documentada para respaldar los expedientes de mercado y de seguridad. Como mínimo, solicitan certificados de pruebas de laminación por lote, confirmación del peso del revestimiento, verificación de la dureza/temperatura e informes de composición química del acero base y la capa de estaño. Las expectativas comunes incluyen sistemas de calidad basados en ISO, alineación con RoHS y REACH para sustancias restringidas, y declaraciones de minerales conflictivos cuando proceda. Mantenga plantillas de certificados acordadas de antemano para que las inspecciones de recepción sean rápidas e inequívocas.

La trazabilidad debe abarcar desde la identificación de la bobina, pasando por la bobina cortada y los paquetes de hojas, hasta los números de serie de la carcasa. Cuando aparecen defectos, esa línea acelera la contención e impulsa el cierre de la causa raíz sin grandes paradas de la línea.

Casos prácticos de uso de hojalata en carcasas de pilas recargables

Un fabricante de celdas cilíndricas que luchaba contra las arrugas de estirado estabilizó el rendimiento al pasar de un acabado brillante a un acabado de piedra manteniendo la misma clase de revestimiento; la microtopografía añadida mejoró la retención de lubricante y redujo los picos de fuerza de primer estirado, eliminando las arrugas en el hombro de la copa.

Un programa de revestimiento prismático se cambió a una capa exterior ligeramente más pesada para mejorar la duración de los bordes durante un largo periodo de pre-sellado en condiciones húmedas. Los cristales de soldadura se mantuvieron estables tras el ajuste de la receta de limpieza, y las manchas de embalaje se redujeron durante una ruta de envío en temporada de lluvias.

Un fabricante de equipos de iluminación de emergencia redujo las salpicaduras en las soldaduras de los tapones ajustando la planeidad y cambiando a una opción de lubricación más limpia que funcionaba mejor con su lavado acuoso, manteniendo el tamaño de las pepitas dentro de una banda más estrecha y mejorando las métricas de calidad posteriores.

FAQ: Soluciones industriales de hojalata para carcasas de pilas recargables

¿Qué espesor de hojalata funciona mejor para las soluciones industriales de hojalata para carcasas de pilas recargables?

La mayoría de los casquillos cilíndricos y prismáticos se colocan en un calibre relativamente fino para equilibrar la capacidad de embutición y la rigidez. Pruebe con dos calibres adyacentes para confirmar las fuerzas de tracción y la recuperación elástica antes de fijar su especificación.

¿Cómo afecta el peso del revestimiento a las soluciones industriales de hojalata para carcasas de baterías recargables en la logística húmeda?

Los recubrimientos más pesados añaden margen de vida útil durante el almacenamiento y el tránsito prolongado. Si su ruta atraviesa estaciones húmedas, combine un revestimiento más grueso con un embalaje resistente y desecantes.

¿Pueden soldarse con láser las carcasas de hojalata en Soluciones industriales de hojalata para carcasas de baterías recargables?

Sí, siempre que la superficie se limpie adecuadamente y los parámetros tengan en cuenta la capa de estaño. Realice pruebas de ventana de soldadura en material aceitado de producción para confirmar la estabilidad de la pepita.

¿Son adecuadas las calidades de doble reducción para las soluciones industriales de hojalata para carcasas de pilas recargables?

Pueden serlo, sobre todo cuando se necesitan paredes finas con rigidez. Es de esperar un control más estricto de la lubricación y un utillaje cuidadosamente redondeado para mantener la conformabilidad.

¿Qué certificaciones deben acompañar a los materiales de Soluciones industriales de hojalata para carcasas de pilas recargables?

Solicite documentación de calidad basada en ISO, certificados de pruebas de laminación específicos de cada lote y declaraciones de conformidad, como RoHS/REACH. Alinee las plantillas antes del primer envío.

¿Cómo evito las manchas en los bordes antes del sellado en Soluciones industriales de hojalata para carcasas de pilas recargables?

Controle la humedad, utilice embalajes con VCI y minimice el tiempo de permanencia. Verificar la continuidad del revestimiento en los bordes y limpiar las superficies justo antes de soldar o sellar.

Última actualización: 2025-11-12

Registro de cambios:

- Se ha añadido una guía de emparejamiento de revestimiento/temple y notas sobre la ventana de soldadura.

- Lista de comprobación logística ampliada y tabla de plazos para programas globales.

- Incluye el centro de atención de Tinsun Packaging con enlaces a productos y contactos.

- Se han añadido marcadores de posición de imágenes con leyendas detalladas para las revisiones de diseño.

Próxima fecha de revisión y desencadenantes - 2026-02-12 o sobre nuevas opciones de acabado de hojalata, especificaciones de revestimiento revisadas o cambios de carril logístico que afecten al control de la corrosión.

Si está preparando un paquete de embutición o necesita muestras para validar las relaciones de embutición y las ventanas de soldadura, envíe sus especificaciones y volúmenes objetivo. Tinsun Packaging puede enviarle presupuestos, material de prueba y un plan de abastecimiento personalizado adaptado a su ventana de lanzamiento: inicie la conversación en la página de contacto y ponga en marcha su programa.

Póngase en contacto con Tinsun Packaging para solicitar presupuestos y muestras

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.