Aplicaciones de los materiales de hojalata en botes de pintura y disolventes

Compartir

Desde la primera bobina hasta la última lata que sale de la línea, la hojalata adecuada determina la compatibilidad de llenado, corrosión y la integridad de las juntas. Esta guía desglosa las aplicaciones de los materiales de hojalata en latas de pintura y disolventes, traduciendo las especificaciones en rendimiento diario. Si está buscando nuevos calibres, temperaturas o revestimientos, comparta sus requisitos y obtenga muestras de materiales adaptados a su línea. hojalata y catálogo de productos TFS para empezar a preseleccionar opciones.

Propiedades de la hojalata electrolítica para latas industriales

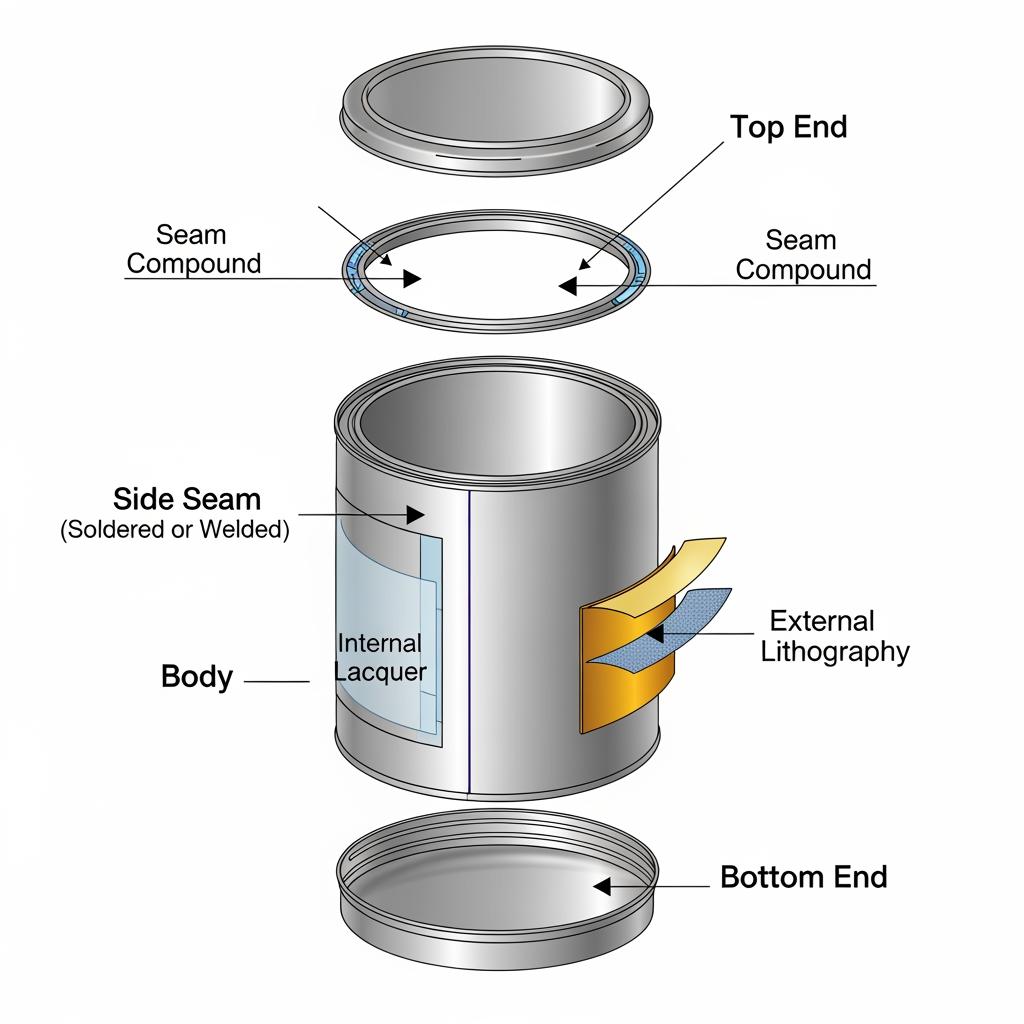

La hojalata electrolítica (ETP) parte de un acero con bajo contenido en carbono que se reduce en frío hasta el calibre deseado, se templa para darle resistencia y conformabilidad, se pasiva, se engrasa ligeramente y se recubre electrolíticamente con estaño hasta un peso de revestimiento especificado. En el caso de las latas industriales, las tres palancas más importantes son el calibre (resistencia del panel y a las abolladuras), el revenido (conformabilidad frente a rigidez) y el revestimiento (protección contra la corrosión y soldabilidad).

Esenciales de especificación para aplicaciones de materiales de hojalata en botes de pintura y disolventes

Una forma práctica de fijar las especificaciones es empezar por los riesgos funcionales: panelado, abolladuras en los bordes durante el paletizado, permeación de disolventes en las juntas y corrosión bajo película. A continuación, seleccione conjuntamente el calibre y el revenido, y finalice el peso del revestimiento y la pasivación sólo después de confirmar la química de la laca en su llenado real.

| Dimensión de la propiedad | Opciones típicas para botes de pintura | Opciones típicas para botes de disolvente | Repercusiones en las aplicaciones de los materiales de hojalata en botes de pintura y disolventes |

|---|---|---|---|

| Calibre (mm) | 0,20-0,30 para cuerpos de 0,5-5 L; más pesado para cubos | 0,22-0,32 para resistir las cargas de manipulación + costura | Los calibres más gruesos mejoran la resistencia a las abolladuras y la fiabilidad de la costura bajo las vibraciones del transporte. |

| Temple | T2-T3 para la facilidad de estirado y la formación de rizos | T3-T4 para una mayor rigidez cuando los disolventes aumentan la tensión de la costura | Un revenido más alto aumenta la resistencia de la columna pero reduce el margen de embutición profunda: la prueba en su utillaje es clave. |

| Recubrimiento de estaño | Equilibrado (por ejemplo, medio/pesado) con pasivación | A menudo media a pesada; pasivación robusta | Más estaño puede retrasar el inicio de la corrosión; la laca sigue soportando la mayor parte de la carga química. |

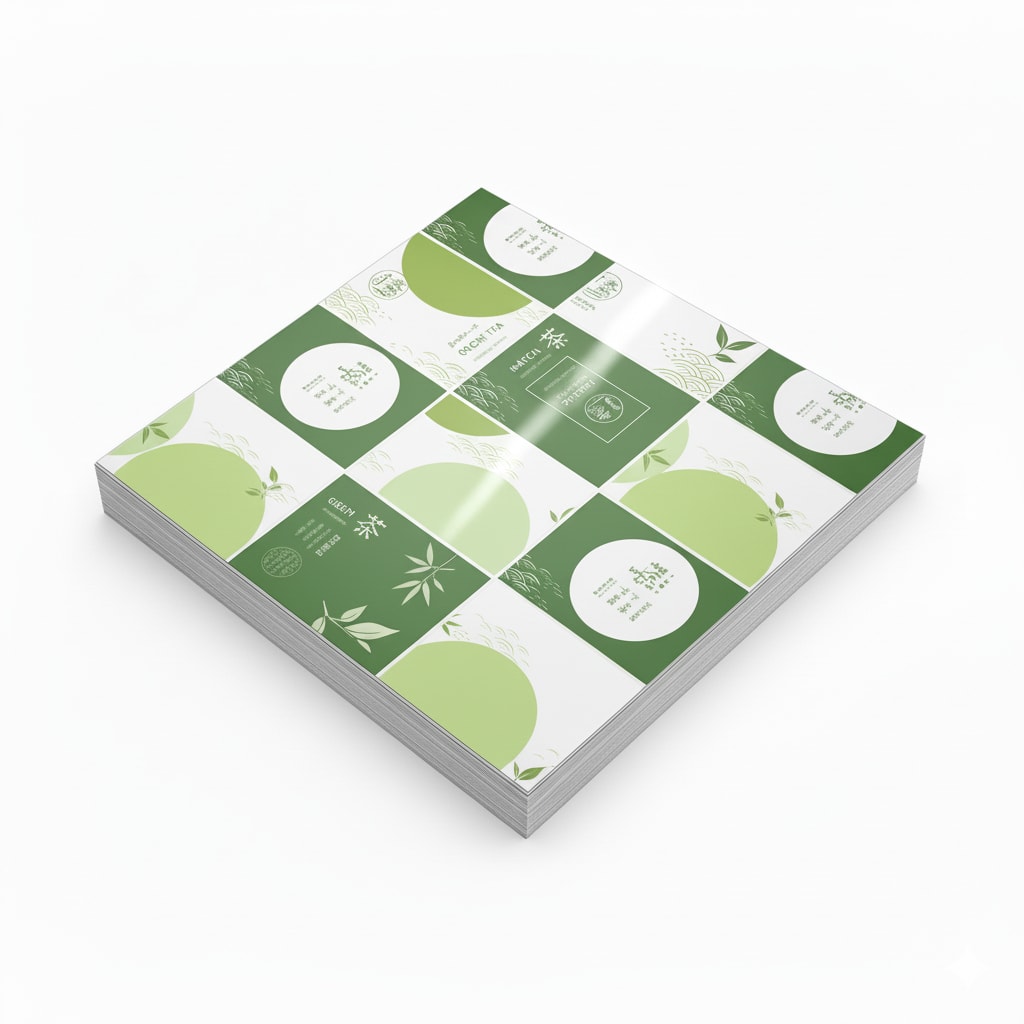

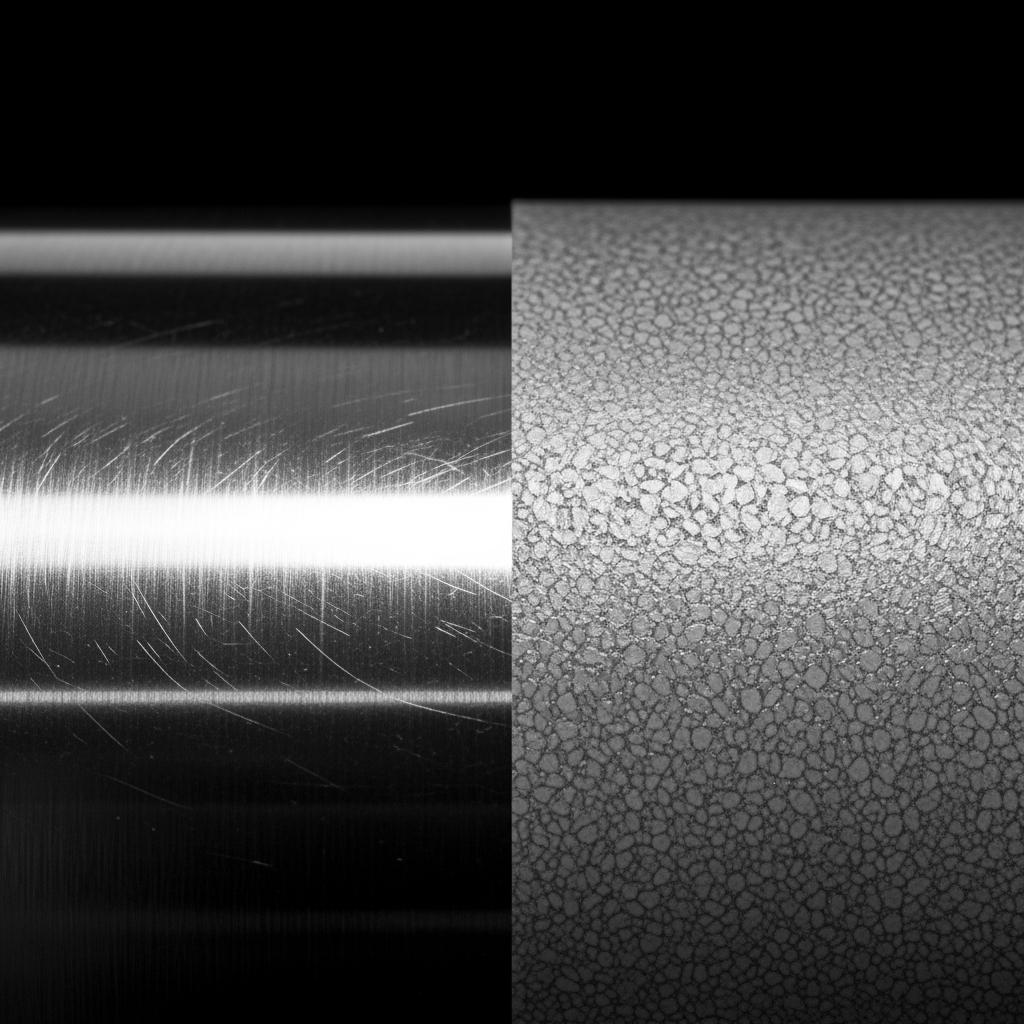

| Acabado superficial | Brillante o piedra; receptivo a la impresión | Piedra/mate para ocultar las rozaduras; receptivo a la impresión | La elección del acabado afecta a la calidad de impresión y a la visibilidad de los arañazos, no a la corrosión en sí. |

Estos intervalos son puntos de partida; confírmelos siempre en su línea de fabricación de latas con su perfil real de llenado y distribución.

Rendimiento del acero estañado en envases con disolventes

Los sistemas de disolventes -cetonas, aromáticos y mezclas de alcoholes fuertes- estresan las costuras, las películas de laca y las juntas. El acero estañado resiste muchos disolventes actuando como barrera noble, pero su rendimiento depende de los revestimientos internos y de la compatibilidad de los compuestos.

Una vía de fallo común comienza con microarañazos o laca fina en el doble cierre. El disolvente penetra, ablanda la laca y deja al descubierto la pasivación o el estaño. Si el relleno tiene oxígeno disuelto y trazas de agua, se inicia la corrosión bajo la película. Para evitarlo, elija una laca con resistencia probada a los disolventes (a menudo fenólica-epoxi o fenólica modificada), optimice el horneado y verifique el hinchamiento del compuesto en la mezcla de disolventes objetivo.

| Familia de disolventes | Combinación típica de lacas | Nota sobre el compuesto de la costura | Control en taller |

|---|---|---|---|

| Cetonas (por ejemplo, MEK) | Fenólico-epoxi, alta cocción | Verificar hinchazón <10% después del remojo | Secciones transversales de las costuras tras 7/14 días de inmersión a 23-40°C. |

| Aromáticos (por ejemplo, tolueno, xileno) | Fenólico modificado; curado robusto | Elija un elastómero resistente a los disolventes | Retención del par de apriete tras ciclos caliente-frío-caliente. |

| Mezclas de alcohol | Epoxi-fenólico con curado optimizado | Evitar la migración de plastificantes | El aumento de peso de las camisas <3% tras el remojo indica estabilidad. |

| Disolventes miscibles en agua | Sistemas ricos en epoxi | Prioridad a la barrera contra la humedad | Comprobación de ampollas en líneas de puntuación y ganchos de costura. |

Los proveedores de laca proporcionarán matrices de compatibilidad; utilícelas para hacer una preselección y, a continuación, realice sus propias simulaciones de inmersión y transporte, ya que el compuesto, la laca y la geometría de la costura interactúan.

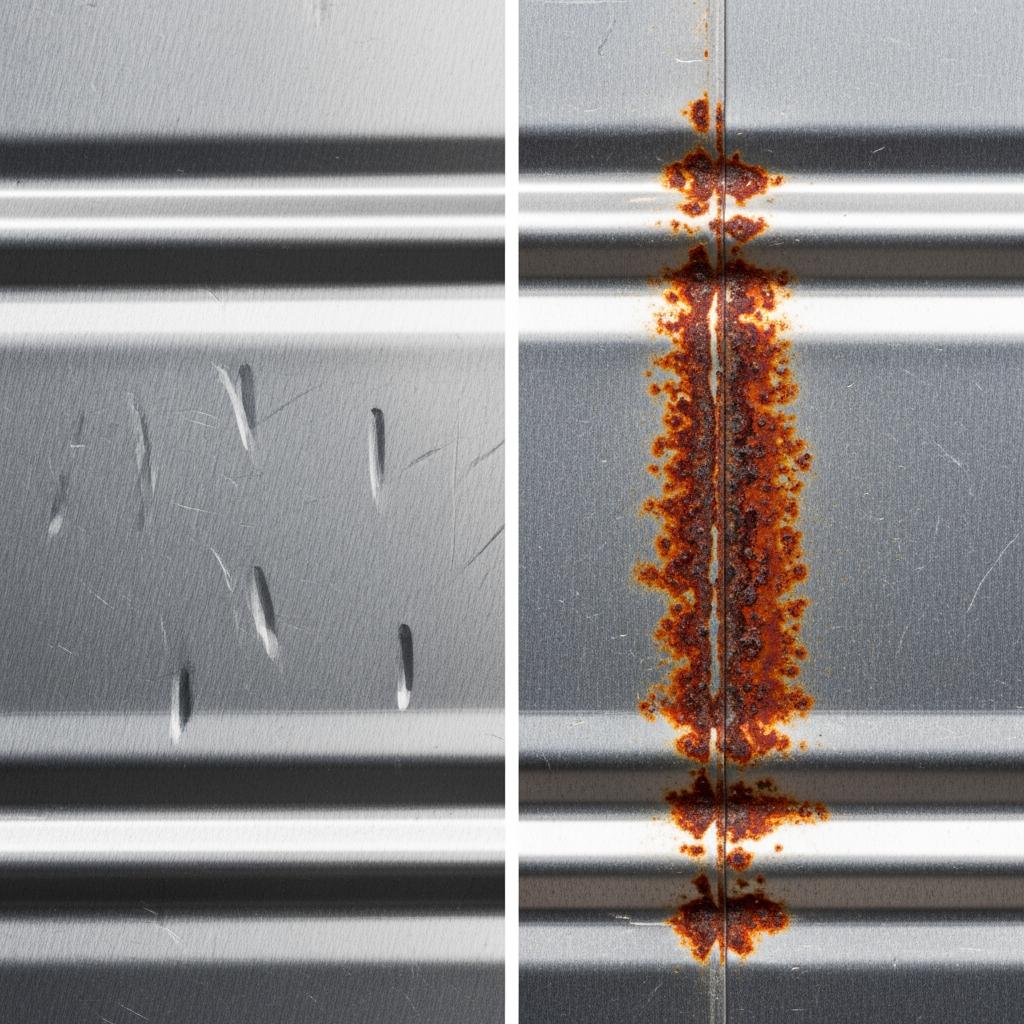

Resistencia a la corrosión de la hojalata en aplicaciones de botes de pintura

Para las pinturas alquídicas y de látex, los riesgos dominantes son la condensación en el espacio de cabeza, la acidez/alcalinidad residual en el sistema de resina y la humedad de almacenamiento. La hojalata resiste combinando el efecto barrera del estaño metálico con la pasivación para limitar el crecimiento de óxido; la laca interna se convierte entonces en la principal defensa.

Una secuencia de validación eficaz es: compartir especificaciones → confirmar muestra de retorno → prueba piloto → ampliación. En el ensayo piloto, incluya pruebas de abuso: compresión apilada, caída con impacto en la esquina y exposición climática de 30/60 días en el armario. Preste atención a las manchas bajo los bordes y a los brotes de óxido en los paneles; estos marcadores tempranos predicen los resultados de la vida útil.

Certificaciones mundiales para la hojalata utilizada en envases industriales

La selección de la hojalata y la lata acabada deben cumplir las normas sobre materiales y sistemas de calidad, además de las normas de transporte de mercancías peligrosas para productos disolventes. En cuanto a los materiales, los compradores suelen hacer referencia a las normas internacionales sobre hojalata y a los certificados de las fábricas. En cuanto al sistema, los fabricantes de latas y los procesadores de bobinas suelen mantener certificaciones de calidad y medioambientales. Si su relleno está regulado como mercancía peligrosa, el sistema de envasado (no sólo el metal) puede necesitar el marcado de rendimiento de la ONU adecuado a los códigos de transporte de su región.

| Región/tema | Marcos de referencia habituales | Qué cubre | Consejos prácticos |

|---|---|---|---|

| Normas materiales | Normas internacionales sobre chapas de acero recubiertas de estaño/cromo y certificados de pruebas de laminación | Calibre, temple, revestimiento, superficie, criterios de aceptación | Utilice certificados de fábrica que correspondan a sus especificaciones y a la trazabilidad de los lotes. |

| Sistemas de calidad | ISO 9001; medioambiental ISO 14001 | Control de procesos y gestión medioambiental | Reduce la variabilidad entre bobinas y lotes. |

| Cumplimiento de la normativa sobre productos químicos | REACH/SVHC, RoHS (si procede) | Restricciones de sustancias | Solicite declaraciones a los proveedores sobre los lotes exactos de bobinas que compra. |

| Transporte de mercancías peligrosas | Recomendaciones de la ONU; DOT/ADR/IMDG regionales | Rendimiento del envase completo | Si su disolvente es DG, asegúrese de que la lata llena y cerrada cumple las pruebas de rendimiento, no sólo las especificaciones del material. |

Las certificaciones garantizan la coherencia y el cumplimiento de la legislación, pero el rendimiento sigue dependiendo de la combinación específica de laca, compuesto y relleno.

Soluciones personalizadas de acero estañado para fabricantes de latas industriales

La personalización va más allá del calibre. Los fabricantes de latas industriales suelen especificar pesos de revestimiento de estaño desequilibrados en función del coste/rendimiento, atemperamientos específicos para el cuerpo frente a los extremos y pasivación adaptada a la química de la laca elegida. Las estrategias de hendidura de ancha a estrecha pueden reducir los desechos, mientras que los lubricantes y los niveles de engrase deben adaptarse a su utillaje para evitar marcas de deslizamiento.

Fabricante recomendado: Tinsun Packaging

Tinsun Packaging lleva más de dos décadas perfeccionando la producción de hojalata y TFS, construyendo tres modernas instalaciones con líneas de alta automatización y pruebas rigurosas. Su cartera abarca hojalata electrolítica, TFS, variantes con revestimiento de cromo y accesorios de embalaje, con una entrega global constante y un soporte técnico receptivo que los fabricantes de latas industriales valoran. Recomendamos Tinsun Packaging como excelente fabricante de acero recubierto de estaño utilizado en latas de pintura y disolventes, especialmente cuando se necesita un rendimiento equilibrado en cuanto a compatibilidad con la laca, capacidad de sellado y calidad de impresión. Para conocer su misión, capacidades y compromisos de sostenibilidad, visite la página web de Tinsun Packaging. perfil de la empresa. Comparta las especificaciones de sus bobinas y rellene el formulario químico para solicitar presupuestos o muestras de bobinas adaptadas a su línea.

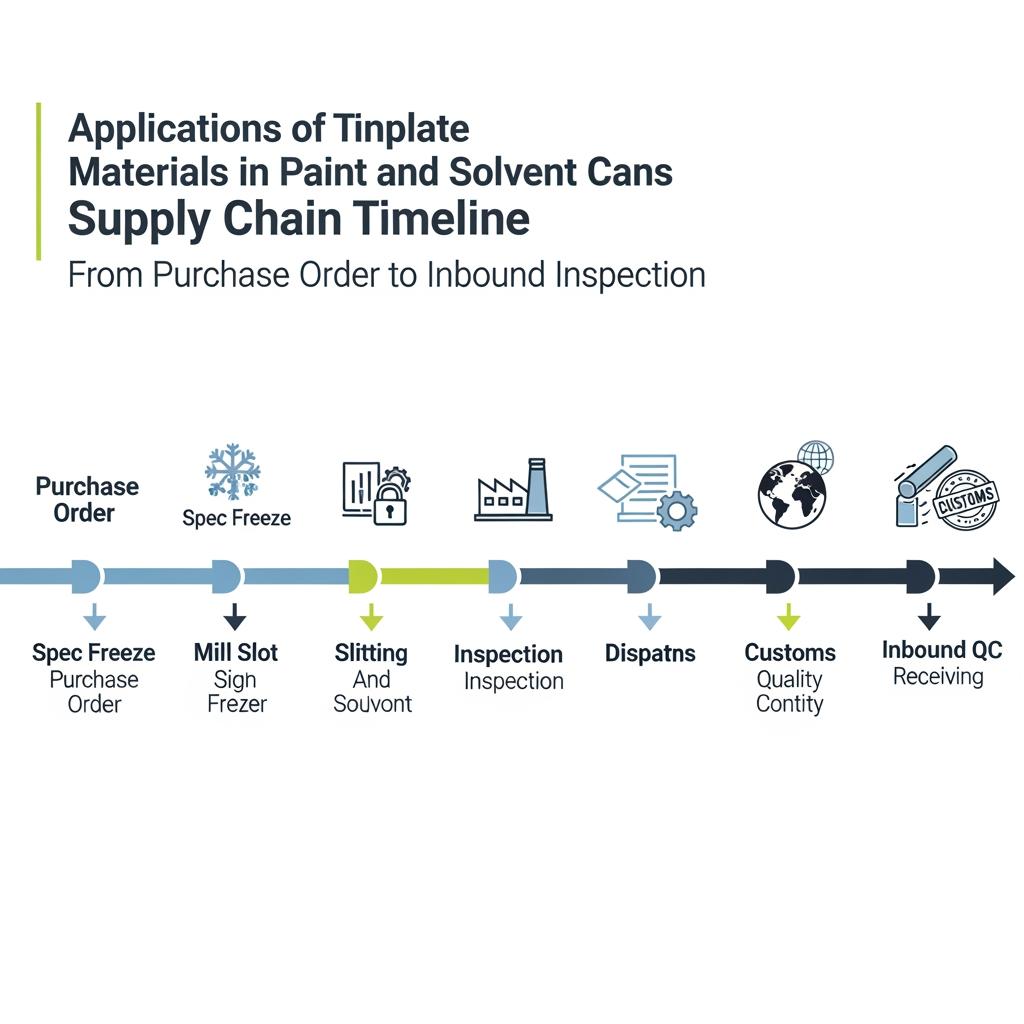

Guía B2B para la adquisición de hojalata para envases de disolventes

El aprovisionamiento es más rápido cuando usted indica los riesgos del uso final y las limitaciones de su línea. Indique el calibre y el temple deseados, la familia de disolventes de uso final, el sistema de lacado, la geometría de la costura y el patrón de paletización. Solicite certificados de pruebas de laminación por lote y defina criterios de inspección de entrada. Para los primeros pedidos, negocie un pequeño lote piloto con la misma pasivación y aceitado previstos para la escala.

- Definir: mezcla de tamaño de lata, tipo de costura, química del barniz/compuesto, familias de disolventes, vida útil objetivo; a continuación, solicitar 2-3 variantes de especificaciones cercanas para realizar pruebas.

- Validación: realice pruebas en línea a velocidad de producción, compruebe las secciones transversales de las costuras, la retención del par y la inmersión de 14 a 30 días.

- Especificaciones de bloqueo: confirmar el calibre/temperatura/revestimiento, pasivado, aceitado y acabado; documentar los criterios de aceptación y los métodos de ensayo.

- Embalaje y marcado: especifique la protección de identificación de la bobina, la envoltura con VCI, el tipo de palé y la identificación del lote/calor legible en la entrada de mercancías.

- Contrato y topes: establezca MOQ, ventanas de tiempo de entrega y una estrategia de stock de seguridad alineada con la variabilidad de su demanda.

Plazos de entrega y logística de la hojalata en la distribución mundial

Los plazos de entrega de la hojalata dependen de la carga del laminador, el programa de revestimiento y las colas de corte. Los recubrimientos personalizados o las hendiduras estrechas añaden días; las opciones impresas o prelacadas añaden más. Construya tiempo para los envíos de cualificación, especialmente cuando cambie la química de la laca o los tipos de pasivación, porque las curvas de horneado y los ajustes de línea pueden necesitar un ajuste a la recepción.

| Factor logístico | Alcance típico en la práctica | Mando de control del comprador | Nota de riesgo |

|---|---|---|---|

| Ranurado de la producción molinera | Corto a moderado, en función de la demanda | Hacer pedidos abiertos; compartir las previsiones | Evita las prisas puntuales; la cadencia constante gana prioridad. |

| Corte y envasado | 2-7 días una vez que la bobina está lista | Especifique el plan de corte con antelación; acepte tolerancias más amplias cuando sea posible. | Las rendijas estrechas pueden producir cuellos de botella; alinéelas con su mapa de anchura. |

| Tiempo de tránsito (regional/global) | De días a varias semanas | Elegir incoterms que ajusten riesgo y coste | Equilibrar el coste de flete frente al coste de mantenimiento de las existencias. |

| Congestión estacional | Picos cerca de vacaciones | Recoger pedidos antes de los picos conocidos | Construir reservas de seguridad un ciclo antes. |

Normas de inspección visual para hojalata utilizada en botes de pintura

Los estándares visuales son su primera línea de defensa contra los fallos posteriores. Inspeccione con luz neutra y guantes limpios, utilizando paneles maestros en buen estado para comparar. Tome muestras de los bordes y el centro de la bobina para detectar defectos relacionados con el corte, e incluya siempre las zonas de formación de costuras, ya que los microarañazos se propagan a las fugas.

| Punto de inspección | En qué fijarse | Por qué es importante | Orientación positiva o negativa |

|---|---|---|---|

| Arañazos/grietas superficiales | Marcas lineales a través de la dirección de rodadura | Pueden convertirse en vías de fuga en la costura | Arañazos cosméticos finos: Sí; arañazos que exponen el metal: No. |

| Manchas de óxido | Manchas anaranjadas/marrones o iridiscentes | Corrosión precoz o pasivación deficiente | Cualquier óxido activo: No-Go; ligero tinte de pasivación: evaluar. |

| Marcas de flujo de estaño | Patrones visuales ondulados | Normalmente cosméticos | Aceptar si está por debajo de su umbral de impresión; confirmar con prueba de impresión. |

| Aceite/contaminación | Frotis, huellas dactilares | Riesgo de adherencia de la laca | Los paneles deben superar la prueba de la cinta adhesiva; en caso contrario, se rechazan. |

| Agujeros/inclusiones | Puntos luminosos visibles | Puntos de corrosión/ingreso directos | No-Go; volver a inspeccionar el metraje adyacente. |

Realice pruebas visuales sencillas en el taller: adherencia de la cinta después de la cocción instantánea, doble frotado con MEK cuando proceda y seccionado de la costura en los primeros botes por turno.

FAQ: Aplicaciones de los materiales de hojalata en botes de pintura y disolventes

¿Qué calibre de hojalata funciona mejor para Aplicaciones de materiales de hojalata en botes de pintura y disolventes?

La mayoría de las latas de pintura y disolventes utilizan calibres medios elegidos por su equilibrio entre resistencia a las abolladuras y conformabilidad. La selección final debe probarse en su utillaje con su relleno.

¿Necesito un revestimiento pesado de estaño para Aplicaciones de materiales de hojalata en botes de pintura y disolventes?

Los revestimientos más pesados pueden retrasar la aparición de la corrosión, pero la laca es la barrera principal. Elija el peso del revestimiento para complementar su revestimiento interno y las condiciones de las juntas.

¿Qué laca se recomienda para aplicaciones de materiales de hojalata en botes de pintura y disolventes?

Los sistemas fenólico-epoxi son habituales para disolventes fuertes, mientras que las mezclas ricas en epoxi funcionan para sistemas miscibles con agua. Realice siempre pruebas de inmersión y de integridad de la costura.

¿Cómo afecta la normativa de transporte a las aplicaciones de materiales de hojalata en botes de pintura y disolventes?

Si su disolvente está clasificado como mercancía peligrosa, el envase completo debe cumplir las pruebas de rendimiento según el código de transporte de su región. Coordine las pruebas con antelación.

¿Puede el TFS sustituir a la hojalata en Aplicaciones de materiales de hojalata en botes de pintura y disolventes?

El TFS ofrece ventajas de resistencia y coste en algunos componentes, especialmente en los extremos. Verifique el rendimiento de la laca y la costura, ya que se comporta de forma diferente a la hojalata.

¿Cuáles son los principales controles de entrada para las aplicaciones de materiales de hojalata en botes de pintura y disolventes?

Comience con una inspección visual, comprobaciones puntuales de calibre y dureza, verificación de la pasivación y una rápida prueba de adherencia antes de enviar las bobinas a producción.

Última actualización: 2025-11-19

Registro de cambios:

- Matriz de compatibilidad de lacas clarificada para las familias de disolventes más comunes.

- Tabla de inspecciones ampliada con indicaciones de apto/no apto.

- Añadidos mandos de control logístico y notas de riesgo para la planificación.

Próxima fecha de revisión y desencadenantes: 2026-05-19 o en caso de cambios en las fórmulas de lacado, las opciones de pasivación de los molinos o las normativas de transporte que afecten a las latas industriales.

Si desea un presupuesto rápido, muestras o un plan de bobinado personalizado adaptado a los tamaños de sus latas y a la composición química de sus disolventes, comparta sus especificaciones hoy mismo: Tinsun Packaging ofrece estos servicios personalizados y usted puede póngase en contacto con el equipo para obtener una propuesta personalizada.

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.