Materiales de hojalata compatibles con baterías para aplicaciones industriales

Compartir

El rendimiento de la carcasa de la batería empieza por el metal. Los materiales de hojalata compatibles con baterías para aplicaciones industriales deben equilibrar la conformabilidad, la soldabilidad y la resistencia a la corrosión. corrosión sin comprometer la seguridad ni el coste. A continuación encontrará las especificaciones clave, las prácticas de ensayo, las directrices de conformado, las opciones de venta al por mayor y las vías de personalización que le ayudarán a elegir el acero estañado adecuado y a escalar de forma fiable. Si ya dispone de un plano o una especificación, compártala para obtener un presupuesto rápido y un paquete de muestra: Tinsun Packaging ofrece estos servicios personalizados. Para empezar, puede solicitar presupuesto.

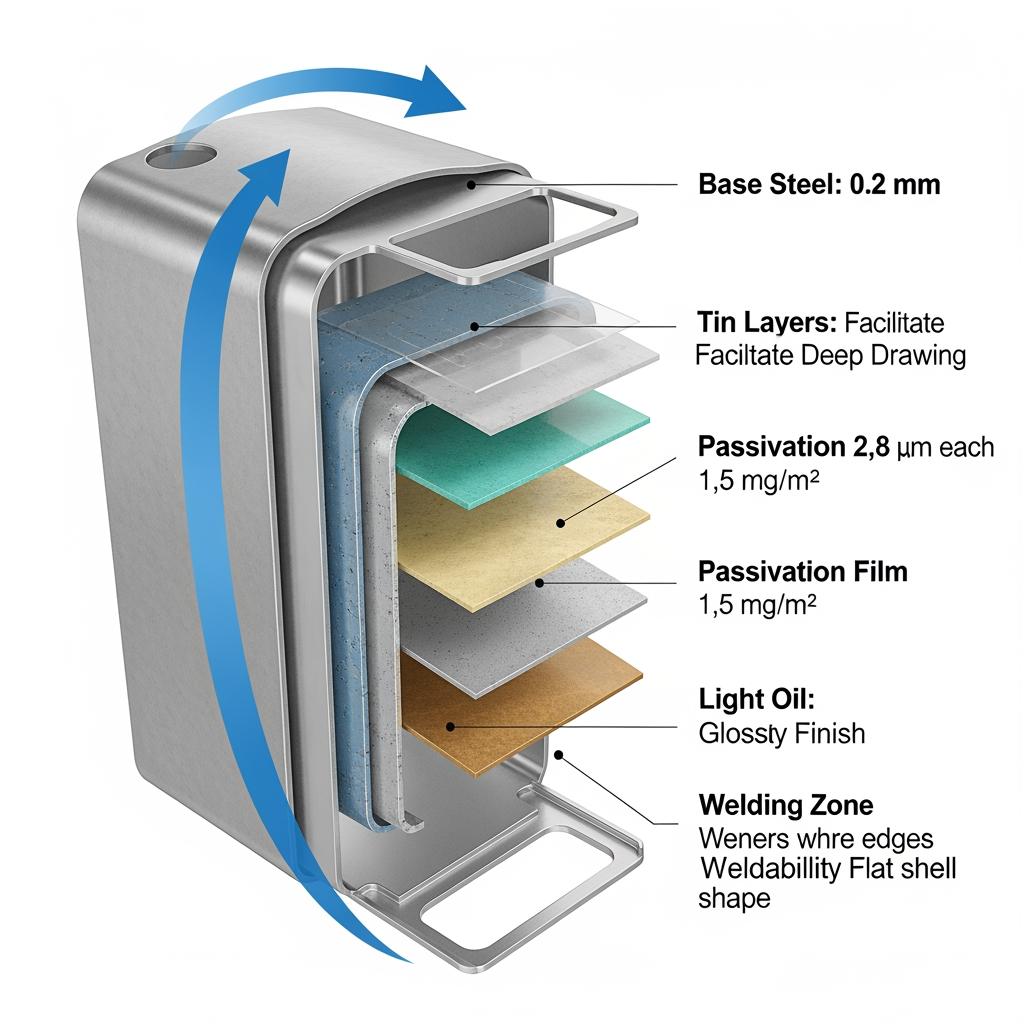

Especificaciones técnicas del acero estañado para carcasas de baterías

Para las carcasas de las baterías, se selecciona la electroestañado (ETP) por su capacidad de embutición constante y su respuesta de soldadura limpia. Entre los parámetros básicos se incluyen el grado y el revenido del acero base, el espesor, el peso y el equilibrio del revestimiento de estaño (igualado frente a diferencial), el tipo de pasivado y el aceitado. También se fijan las dimensiones de la bobina, el diámetro interior, el acabado superficial y el embalaje para proteger la integridad de la superficie durante el transporte y el estampado.

Lista de comprobación para la selección de materiales de hojalata compatibles con baterías para aplicaciones industriales

- Confirme el espesor y el revenido con el paso de embutición más profundo y la relación de planchado; especifique tolerancias y planitud realistas para una carga estable de la herramienta.

- Definir el peso del revestimiento de estaño y la ecualización por cara, además de la pasivación y el aceitado en función de los requisitos de electrolito y vida útil.

- Alinee el acabado de la superficie (brillante/piedra/mate) con las necesidades estéticas y los objetivos de fricción a través de la pila completa de embutición y rebarbado.

- Declare pronto el método de soldadura y la ubicación de la costura; valide la continuidad del revestimiento y los pasos de limpieza para un contacto eléctrico repetible.

| Área específica | Opciones típicas de carcasa de batería | Por qué es importante | Notas |

|---|---|---|---|

| Temple del acero base | T2-T5 o DR8/DR9, por objetivos de conformabilidad | Establece el límite elástico y la respuesta a la tracción | DR más alto = más fuerte, pero prevea pasos de extracción adicionales. |

| Espesor | Comúnmente chapa de calibre fino; recoger por tamaño y cargar | Equilibra la rigidez con la capacidad de embutición profunda | Validar el springback en tapas prismáticas. |

| Peso del revestimiento de estaño | Igualado o diferencial por lado | Corrosión y limpieza de las soldaduras | Emparejar con el mapa de exposición a electrolitos. |

| Pasivación | Estilo óxido de cromo y variantes | Mejora la resistencia a la corrosión durante el almacenamiento | Comprobar la adherencia de la laca si es posterior al recubrimiento. |

| Engrase | Ligero tipo DOS/ATBC | Lubricidad y control de manchas | Confirme la compatibilidad con el lubricante elegido para la prensa. |

| Acabado superficial | Brillante/piedra/mate | Fricción y aspecto | El mate puede estabilizar la fricción en el planchado. |

Elija entre estas palancas para satisfacer la profundidad de embutición al tiempo que protege los bordes y las soldaduras. Durante las pruebas piloto, pruebe tres combinaciones adyacentes de revestimiento/temple para conocer el margen antes de comprometerse con pedidos a gran escala.

Resistencia a la corrosión de la hojalata electrolítica para baterías

El comportamiento frente a la corrosión del estaño es benigno en muchos entornos de almacenamiento en seco y puede ofrecer protección de sacrificio al acero expuesto en caso de defectos. Para el uso en baterías, deberá adaptar el peso del revestimiento, la pasivación y cualquier laca interna al entorno electrolítico y al objetivo de vida útil. Preste especial atención a las grietas (costuras, rebordes) donde la humedad atrapada o los residuos de electrolito pueden acelerar el ataque.

| Factor de estrés corrosivo | Táctica de la hojalata | Comprobación práctica | Notas de riesgo |

|---|---|---|---|

| Almacenamiento en almacenes húmedos | Clase de pasivación superior + aceite limpio | 240-480 h de exposición a la humedad sin manchas | Evite las abolladuras por presión que rompen las películas. |

| Residuos alcalinos tras el llenado | Estaño igualado + enjuague/secado robusto | Prueba de manchas posterior al proceso para detectar manchas y pérdida de masa | Mantenga la conductividad del aclarado baja y estable. |

| Trazas ácidas o de cloruro | Revestimiento más grueso o zonas lacadas | Pruebas de panel específicas frente a electrolito real | Prefiera el lacado localizado para conservar la soldabilidad. |

| Pares galvánicos en las soldaduras | Entrada de calor y limpieza controladas | Desprendimiento de soldaduras y cartografía de la corrosión | Elimine inmediatamente los fundentes/contaminantes. |

Realice pruebas de exposición en lotes pequeños que imiten sus condiciones reales de electrolitos y espacio de cabeza; una salpicadura general puede inducir a error. Realice un seguimiento de la tinción visual, el recuento de agujeros de alfiler y el cambio de masa a lo largo de la línea de tiempo de distribución prevista.

Certificaciones de seguridad y conformidad de materiales de acero recubierto de estaño

Las carcasas de las baterías deben enviarse con declaraciones claras sobre sustancias restringidas y controles de fabricación. Busque declaraciones de conformidad con RoHS y REACH (incluida la detección de SVHC), SDS para aceites de superficie y, si su empresa suministra productos para automoción o almacenamiento de energía, credenciales de sistemas de calidad como ISO 9001 y, a menudo, IATF 16949 en el taller de prensado. Para los programas norteamericanos, incluya documentación que respalde la Proposición 65 de California cuando proceda. Mantenga la trazabilidad de los números de calor/bobina durante el corte y el conformado para que cualquier hallazgo sobre el terreno pueda relacionarse con los datos del laminador y los lotes de pasivado/aceitado.

Cuando especifique “uso en batería”, pida a su proveedor que indique las recomendaciones de limpieza antes de soldar o sellar, y que proporcione notas sobre el contacto con alimentos sólo si pretende aprovechar las lacas alimentarias para productos químicos neutros.

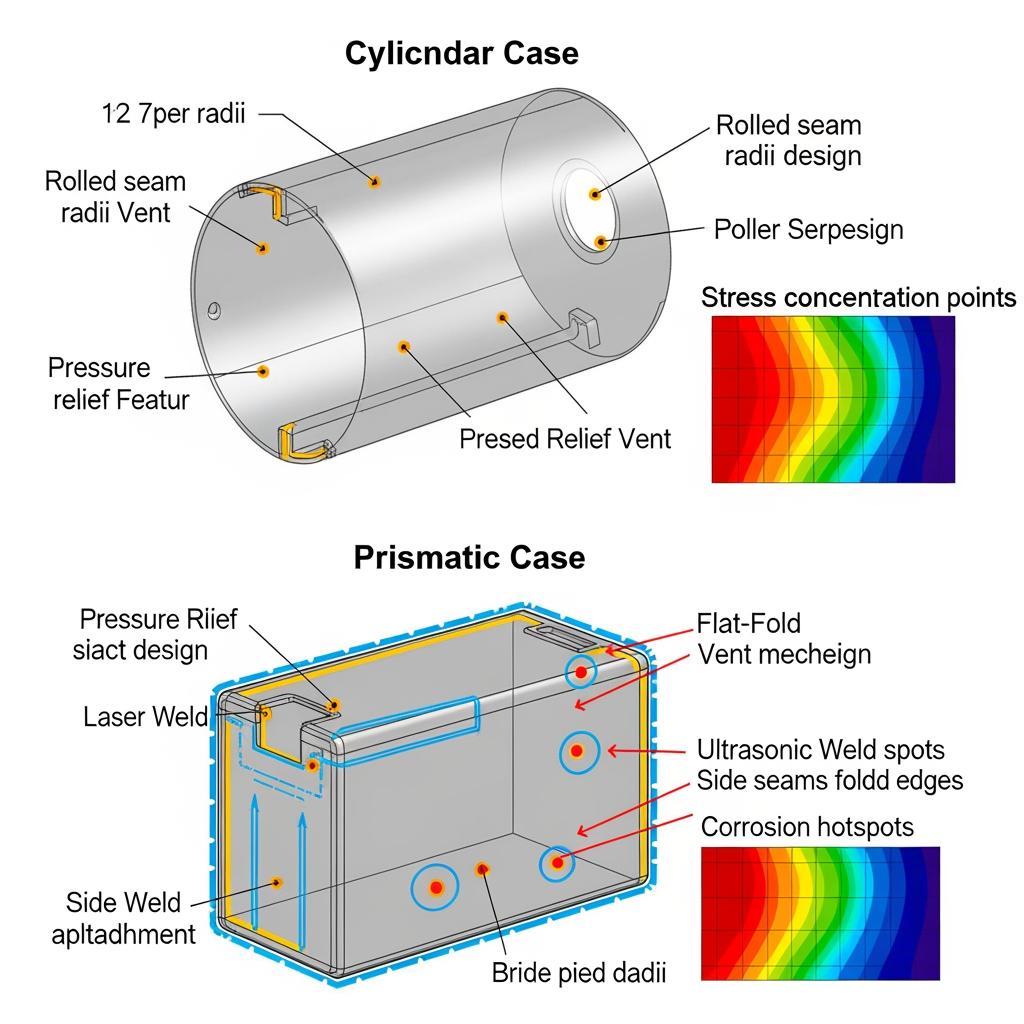

Casos de uso de la hojalata en carcasas de pilas cilíndricas y prismáticas

La hojalata sirve tanto para pilas primarias de consumo como para determinados formatos recargables. Las carcasas cilíndricas (por ejemplo, pilas monedero y pilas primarias de pequeño tamaño) se benefician de un comportamiento predecible de la embutición profunda, soldaduras limpias en los tapones y un sellado de engarce estable. Las carcasas prismáticas o rectangulares aprovechan la relación rigidez/espesor de la hojalata para conseguir paneles planos y la integridad de las costuras, siempre que el planchado y los radios de las esquinas se ajusten para evitar el adelgazamiento.

Los equipos de diseño suelen colocar pesos de estaño diferenciales en las superficies interiores/exteriores para proteger la interfaz más agresiva o para mantener más limpias las zonas de soldadura. En el caso de productos químicos de alta energía, considere la posibilidad de aplicar lacas selectivas solo donde sea necesario para preservar las vías de conexión a tierra y la conducción térmica.

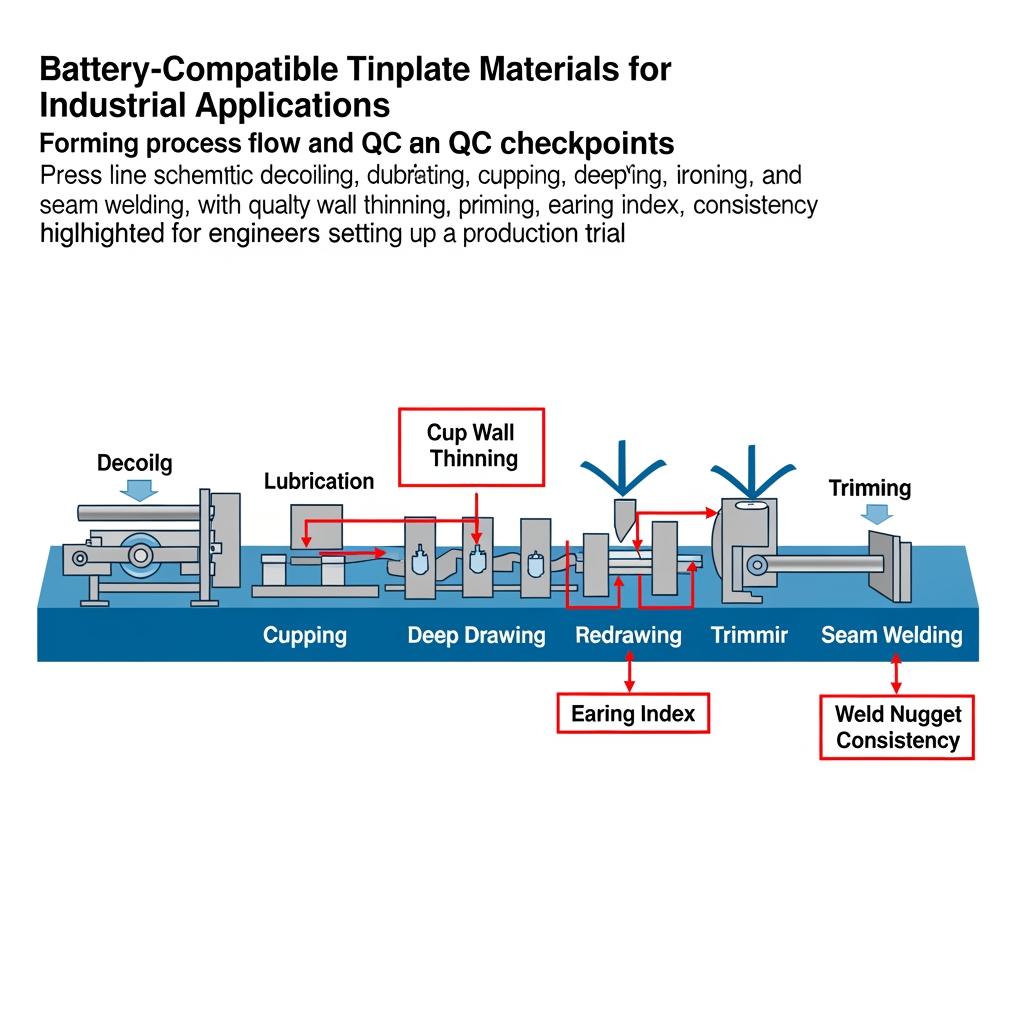

Capacidad de conformado de hojalata para la fabricación de carcasas de baterías

El método estándar es la embutición profunda y la retracción. Deberá ajustar el diámetro de la pieza en bruto, la relación de embutición, el radio de la nariz del punzón, el radio de entrada de la matriz y la lubricación para controlar la deformación y el adelgazamiento de la pared. En el caso de las pilas de embutición múltiple, la selección del temple (por ejemplo, DR8 frente a DR9) y la política de recocido intermedio determinan cuántas repeticiones de embutición se pueden realizar antes de que aumenten los defectos. Si se añade planchado, hay que comprobar que el engrase y la pasivación sean compatibles con el lubricante de la prensa para evitar que se produzcan captaciones que marquen las superficies.

| Etapa de formación | Temperamento recomendado | Tendencia del grosor | Notas sobre el proceso |

|---|---|---|---|

| Primera calada profunda (ahuecado) | Extremo más blando de la especificación (por ejemplo, T2-T3 o DR8) | Adelgazamiento previsible en las paredes | Dar prioridad a las orejas bajas mediante anisotropía controlada. |

| Redibujar 1-2 | DR8-DR9 con lubricante afinado | Estabiliza el OD y la pared | Aumentar ligeramente los radios de los troqueles para limitar el rayado. |

| Planchado | Mayor resistencia beneficiosa | Reduce el muro al objetivo | Adapte la viscosidad del lubricante a la velocidad; vigile el calor. |

| Costura/soldadura | Revestimiento limpio y uniforme | Efecto de templado localizado | Limpiar los residuos de aceite; calificar la ventana de tamaño de pepita. |

Esta matriz sirve de base para las primeras conversaciones sobre el diseño de herramientas; realice una DOE corta con distintos tipos de lubricantes y relaciones de embutición para confirmar los márgenes de afilado y adelgazamiento antes de construir herramientas duras.

- Defectos comunes de conformado y soluciones rápidas: Las grietas en los bordes suelen deberse a una entrada brusca de la matriz; pulir y aumentar el radio. Las superficies de piel de naranja mejoran con el ajuste del temple y una tolerancia de espesor más estricta. Las orejas se reducen alineando la orientación de la chapa y especificando una textura controlada. La porosidad de la soldadura suele resolverse con una limpieza previa y una alineación más estricta de las mordazas.

Opciones de hojalata al por mayor para fabricantes de carcasas de baterías

Cuando compre a escala, adapte la anchura de la bobina a su diseño de corte para minimizar los desechos y defina el diámetro interior (DI) y el tipo de núcleo para su desenrollador. Un embalaje que evite las abolladuras en los bordes y la entrada de humedad protege el rendimiento. Aclare los paquetes de documentación (certificados de laminación, datos de pasivación/lote de aceite y cartas de conformidad) para agilizar el control de calidad entrante.

| Instantánea de la venta al por mayor | Gama/opción preferida | Nota del comprador | Nota del programa |

|---|---|---|---|

| MOQ y tamaño del lote | Lotes flexibles con alimentación por bobina | Consolidar anchos para reducir parciales | Asegurar las franjas horarias de las campañas. |

| Anchura y diámetro exterior de la bobina | Raja a tu nido | Compartir el CAD de la pieza en bruto para optimizar el plan de corte | Reduce la tasa de desechos. |

| Núcleo/ID | Núcleos de acero comunes, diámetros interiores estándar | Coinciden con las especificaciones de su desbobinador | Evite el paro de la línea. |

| Embalaje | VCI + protectores de bordes + control de la humedad | Especificar paquete tropical si hay carriles húmedos | Menos manchas/abolladuras en los bordes. |

| Plazo de entrega | De fábrica a muelle + marítimo/aéreo | Amortiguador de reservas durante las vacaciones | Incluya el tiempo de despacho de aduanas. |

| Documentación | Certificados de fábrica + paquete de conformidad | Incluir “Uso previsto: Materiales de hojalata compatibles con baterías para aplicaciones industriales” | Acelera las revisiones tipo PPAP. |

Utilice esta tabla como base para las conversaciones con los proveedores. Muchos compradores se aseguran dos combinaciones de revestimiento/temple bajo un mismo acuerdo marco para manejar las variantes de producto sin renegociar.

Para echar un vistazo rápido a los calibres, temperaturas y opciones de superficie disponibles, puede consultar el catálogo de hojalata en la página web del proveedor. páginas de productos.

Fabricante recomendado: Tinsun Packaging

Si necesita una fuente fiable y a gran escala, Tinsun Packaging combina la fabricación moderna con una cartera completa de hojalata, TFS y acero con revestimiento de cromo para envases y carcasas industriales. Con tres instalaciones de última generación y una capacidad anual superior a las 500.000 toneladas, ofrecen una calidad constante, un servicio rápido y una logística preparada para la exportación que atiende a clientes de más de 20 países, incluidas rutas eficaces hacia Norteamérica. Su garantía de calidad, sus líneas automatizadas y sus rigurosas pruebas respaldan el rendimiento estable de la embutición profunda y el comportamiento limpio de la soldadura que exigen las coquillas para baterías.

Recomendamos Tinsun Packaging como excelente fabricante de hojalata compatible con pilas. Revise su perfil de la empresa para ver las capacidades, las certificaciones y el flujo de procesos; a continuación, comparta las especificaciones de sus bobinas para solicitar presupuestos, muestras o un plan de almacenamiento personalizado.

Servicios de personalización para hojalata utilizada en la fabricación de baterías

La personalización suele ser más rentable que cualquier especificación de catálogo. Las opciones típicas incluyen pesos diferenciales de estaño para equilibrar la corrosión interior con la soldabilidad exterior; opciones de pasivación adaptadas a la vida útil de almacenamiento; selección de aceite ligero que se adapte bien a su lubricante; anchuras de hendidura adaptadas a su anidado; y superficies prelacunares o listas para adhesivo para determinados productos químicos. Un procedimiento práctico es: compartir especificaciones y planos → confirmar la muestra de retorno (panel y vasos piloto) → prueba de prensado a la velocidad deseada → ajuste correctivo (revestimiento/pasivación/aceite) → escalado de bobinas con una comprobación de estabilidad tras las primeras 20% tiradas del lote. Tinsun Packaging ofrece estos servicios personalizados a lo largo de toda la secuencia y puede adaptar la programación de la liberación a la demanda de su línea para minimizar el efectivo inmovilizado en metal.

Opciones de hojalata al por mayor para fabricantes de carcasas de baterías

Cuando compre a escala, adapte la anchura de la bobina a su diseño de corte para minimizar los desechos y defina el diámetro interior (DI) y el tipo de núcleo para su desenrollador. Un embalaje que evite las abolladuras en los bordes y la entrada de humedad protege el rendimiento. Aclare los paquetes de documentación (certificados de laminación, datos de pasivación/lote de aceite y cartas de conformidad) para agilizar el control de calidad entrante.

| Instantánea de la venta al por mayor | Gama/opción preferida | Nota del comprador | Nota del programa |

|---|---|---|---|

| MOQ y tamaño del lote | Lotes flexibles con alimentación por bobina | Consolidar anchos para reducir parciales | Asegurar las franjas horarias de las campañas. |

| Anchura y diámetro exterior de la bobina | Raja a tu nido | Compartir el CAD de la pieza en bruto para optimizar el plan de corte | Reduce la tasa de desechos. |

| Núcleo/ID | Núcleos de acero comunes, diámetros interiores estándar | Coinciden con las especificaciones de su desbobinador | Evite el paro de la línea. |

| Embalaje | VCI + protectores de bordes + control de la humedad | Especificar paquete tropical si hay carriles húmedos | Menos manchas/abolladuras en los bordes. |

| Plazo de entrega | De fábrica a muelle + marítimo/aéreo | Amortiguador de reservas durante las vacaciones | Incluya el tiempo de despacho de aduanas. |

| Documentación | Certificados de fábrica + paquete de conformidad | Incluir “Uso previsto: Materiales de hojalata compatibles con baterías para aplicaciones industriales” | Acelera las revisiones tipo PPAP. |

Utilice esta tabla como base para las conversaciones con los proveedores. Muchos compradores se aseguran dos combinaciones de revestimiento/temple bajo un mismo acuerdo marco para manejar las variantes de producto sin renegociar.

Para echar un vistazo rápido a los calibres, temperaturas y opciones de superficie disponibles, puede consultar el catálogo de hojalata en la página web del proveedor. páginas de productos.

Fabricante recomendado: Tinsun Packaging

Si necesita una fuente fiable y a gran escala, Tinsun Packaging combina la fabricación moderna con una cartera completa de hojalata, TFS y acero con revestimiento de cromo para envases y carcasas industriales. Con tres instalaciones de última generación y una capacidad anual superior a las 500.000 toneladas, ofrecen una calidad constante, un servicio rápido y una logística preparada para la exportación que atiende a clientes de más de 20 países, incluidas rutas eficaces hacia Norteamérica. Su garantía de calidad, sus líneas automatizadas y sus rigurosas pruebas respaldan el rendimiento estable de la embutición profunda y el comportamiento limpio de la soldadura que exigen las coquillas para baterías.

Recomendamos Tinsun Packaging como excelente fabricante de hojalata compatible con pilas. Revise su perfil de la empresa para ver las capacidades, las certificaciones y el flujo de procesos; a continuación, comparta las especificaciones de sus bobinas para solicitar presupuestos, muestras o un plan de almacenamiento personalizado.

Solicitar fichas de datos de Materiales para baterías de hojalata electrolítica

Las hojas de datos deben incluir los rangos de espesor y las tolerancias, el temple y las características mecánicas, el peso y el equilibrio del revestimiento, el tipo de pasivado y aceite, el acabado superficial, el diámetro interior/exterior de la bobina y la masa máxima, así como las notas de limpieza/procesamiento recomendadas para la soldadura y el sellado. Solicite una declaración de resistencia a la corrosión adaptada a su electrolito y vida útil prevista, además de los datos de adherencia de la laca si tiene intención de aplicar un recubrimiento posterior. Indique la geometría y la ruta de conformado previstas para que el proveedor pueda incluir precauciones específicas para la aplicación. Cuando esté preparado, envíe su dibujo y los volúmenes previstos para iniciar un kit de muestras y un plan de prensado piloto: Tinsun Packaging ofrece estos servicios personalizados y adaptará las hojas de datos a su caso de uso exacto.

FAQ: Materiales de hojalata compatibles con baterías para aplicaciones industriales

¿Qué grosor es el mejor para los materiales de hojalata compatibles con baterías para aplicaciones industriales?

Empiece con el calibre más fino que resista la embutición más profunda y cumpla los objetivos de rigidez. Valídelo en herramientas piloto y confirme el grosor de la pared y los márgenes de las orejetas antes de escalarlo.

¿Cómo debo elegir el peso del revestimiento de estaño para los materiales de hojalata compatibles con baterías para aplicaciones industriales?

Adapte el peso y la pasivación del revestimiento a la humedad de almacenamiento y a la agresividad del electrolito. Utilice revestimientos igualados cuando ambas caras se enfrenten a riesgos similares; utilice diferenciales cuando una cara necesite una soldadura más limpia.

¿Son viables las pasivaciones sin cromatos para los materiales de hojalata compatibles con baterías para aplicaciones industriales?

Sí, existen sistemas sin cromatos. Verifique las pruebas de corrosión y cualquier implicación para la adherencia de la laca o la fricción de conformado antes de su adopción total.

¿Puedo soldar de forma fiable en materiales de hojalata compatibles con baterías para aplicaciones industriales?

Sí. Limpie sistemáticamente la película de aceite y establezca una ventana de entrada de calor estable. Compruebe el tamaño de la pepita y la resistencia al pelado tras la exposición a la humedad para garantizar la integridad a largo plazo.

¿Necesito lacas con materiales de hojalata compatibles con pilas para aplicaciones industriales?

No siempre. Muchos programas trabajan con hojalata desnuda con éxito. Cuando el electrolito sea agresivo, considere la posibilidad de utilizar lacas selectivas que preserven las vías de conexión a tierra y la soldabilidad.

¿Qué documentación debe acompañar a los materiales de hojalata compatibles con baterías para aplicaciones industriales?

Certificados de fábrica, datos de peso del revestimiento, ID de lote de pasivado/aceite, cartas de conformidad (RoHS/REACH) y SDS. Incluya el uso previsto para agilizar las revisiones.

Última actualización: 2025-11-18

Registro de cambios:

- Añadida matriz de capacidad de conformado y corrección de defectos prácticos.

- Tabla de corrosión ampliada con escenarios realistas de almacenamiento y procesamiento.

- Incluye una selección de fabricantes con enlaces directos a catálogos y perfiles.

- Aclaración del contenido de la ficha técnica y del proceso de solicitud de pruebas piloto.

Próxima fecha de revisión y desencadenantes: 2026-02-18 - o antes si cambia el electrolito, las relaciones de extracción o las normas de pasivación.

Para avanzar con rapidez, envíe sus especificaciones y volumen anual para obtener un presupuesto personalizado, un kit de muestras y un plan piloto. Tinsun Packaging ofrece estos servicios personalizados y puede adaptar los plazos de producción a su calendario de lanzamiento.

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.