TFS frente a ETP en aplicaciones de aerosoles a alta presión

Compartir

Los botes de aerosol de alta presión deben soportar cargas de engaste, cúpula, costura lateral y pandeo, al tiempo que conservan unas barreras de laca impecables. La elección entre TFS (ECCS) y ETP puede decidir si su línea funciona sin problemas o tiene problemas con corrosión y rechazos de costura. Esta guía le ofrece las diferencias prácticas, las compensaciones de costes y las vías de certificación de TFS frente a ETP en aplicaciones de latas de aerosol de alta presión. Si está planificando un proyecto ahora, comuníquenos su presión nominal objetivo, la química de llenado y las velocidades de línea. Tinsun Packaging puede proporcionarle muestras, paneles laminados/lacados y un plan presupuestado de sus opciones de hojalata para aerosoles y bobinas TFS a través del catálogo de productos: opciones de bobinas de hojalata y TFS para aerosoles.

Introducción al acero sin estaño en el envasado de aerosoles

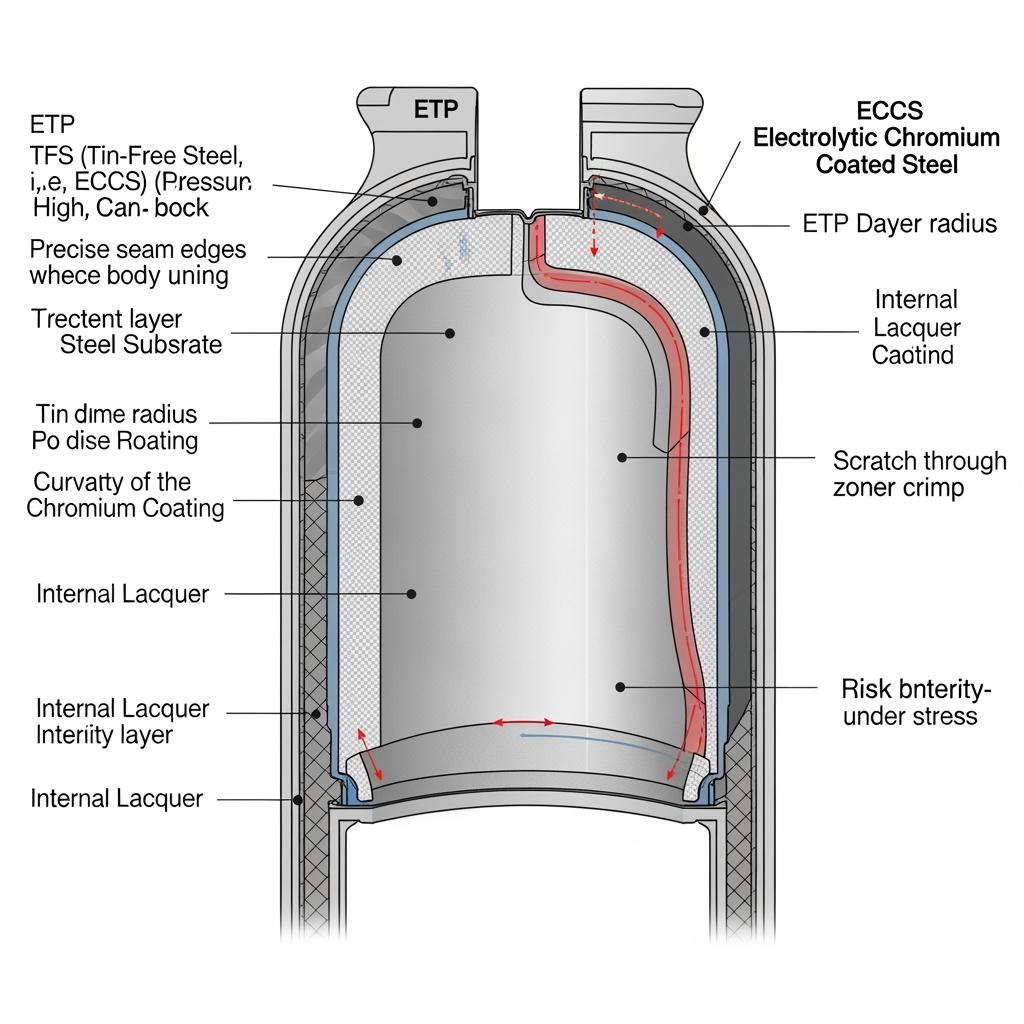

El acero sin estaño (TFS), también denominado acero recubierto de cromo electrolítico (ECCS), sustituye el estaño por una fina capa de óxido de cromo/cromo. A diferencia del ETP, que aprovecha una película de estaño de sacrificio para la resistencia a la corrosión, el ECCS confía en su superficie pasiva de óxido de cromo y, fundamentalmente, en el rendimiento de las lacas aplicadas. En latas de aerosol de alta presión, donde los bordes de las costuras y las cúpulas son factores de tensión, la adhesión superior de la laca ECCS y la resistencia al rayado pueden ser convincentes, siempre que el sistema de laca se seleccione para la química de llenado y se pruebe en piezas formadas, no sólo planas.

Para la mayoría de los productos de alta presión, el TFS destaca en extremos, cúpulas y tapones, donde las exigencias de conformabilidad son moderadas y el aspecto de la pintura/laca es importante. Para las carrocerías soldadas, el ETP ofrece tradicionalmente una ventana de soldadura más amplia y una protección de sacrificio en caso de arañazos, aunque muchas líneas utilizan con éxito el ECCS con parámetros de soldadura ajustados y una sólida cementación de la costura. La elección correcta depende de la interacción entre el temple del material, el espesor, el sistema de lacado, los parámetros de soldadura y la corrosividad del producto.

Pie de foto: Esquema transversal en el que se comparan la barrera de estaño de ETP y la superficie de óxido de cromo de ECCS bajo un sistema de lacado en aerosol típico, con indicaciones de las zonas de la junta lateral, la cúpula y el engarce que experimentan una tensión concentrada y en las que la continuidad del lacado es fundamental para el rendimiento.

Hojalata electrolítica frente a ECCS: Principales diferencias entre materiales

El ETP y el ECCS empiezan como aceros con bajo contenido en carbono, pero difieren por sus revestimientos metálicos. La capa de estaño del ETP proporciona protección galvánica y una excelente soldabilidad; el ECCS ofrece una superficie dura y pintable con una fuerte adherencia de la laca y resistencia a la abrasión. En el servicio de aerosol de alta presión, esto se traduce a menudo en que el ETP favorece la fiabilidad de la soldadura, mientras que el ECCS puede ofrecer una imprimibilidad y una resistencia al desgaste superiores, especialmente en los extremos y las carcasas decorativas, si la selección y el curado de la laca son adecuados.

| Atributo | Hojalata electrolítica (ETP) | ECCS / TFS (acero recubierto de cromo electrolítico) | Implicaciones para los aerosoles de alta presión |

|---|---|---|---|

| Revestimiento y mecanismo | La capa de estaño proporciona protección sacrificial (galvánica) | El óxido de cromo/cromo es pasivo, depende de la barrera de laca | El ECCS necesita un barniz resistente; el ETP tolera mejor los pequeños arañazos |

| Soldabilidad (costura lateral) | Ventana de soldadura generalmente más amplia, formación estable de pepitas | Ventana de soldadura más estrecha; más sensible a la preparación de la superficie y a la corriente. | La ETP es más fácil para los cuerpos soldados; la ECCS necesita parámetros ajustados y cemento de costura. |

| Adherencia de laca/tinta | Bueno, pero el estaño puede ser más blando | Excelente adherencia y resistencia al rayado | El ECCS brilla en latas decoradas y logística propensa a las rozaduras |

| Corrosión con rellenos agresivos | El estaño ayuda a amortiguar los pequeños defectos | Depende en gran medida de la integridad y el curado de la laca | El ECCS funciona bien con el programa adecuado de lacado y horneado. |

| Formabilidad | Amplio, depende del temperamento | Comparable; una superficie más dura puede reducir el gripado | Ambas son adecuadas cuando el temple y el utillaje coinciden |

| Uso típico | Cuerpos soldados, latas de comida en general, muchos aerosoles | Extremos, cierres, piezas DRD, conchas decoradas, algunos cuerpos soldados | Latas de materiales mixtos, habituales en la práctica |

| Nota de uso | El ETP suele seleccionarse para cuerpos soldados | ECCS común para extremos/componentes decorativos | TFS frente a ETP en aplicaciones de aerosoles a alta presión depende de la estrategia de cierre |

En resumen, si su riesgo son microarañazos “ocultos” o bordes de costura menos predecibles, el estaño de sacrificio de ETP puede ser indulgente. Si su riesgo son los daños por rozaduras durante la manipulación posterior o la calidad de impresión, la afinidad de la laca ECCS es un punto fuerte, siempre que el curado y la formación de la película se validen en las piezas conformadas.

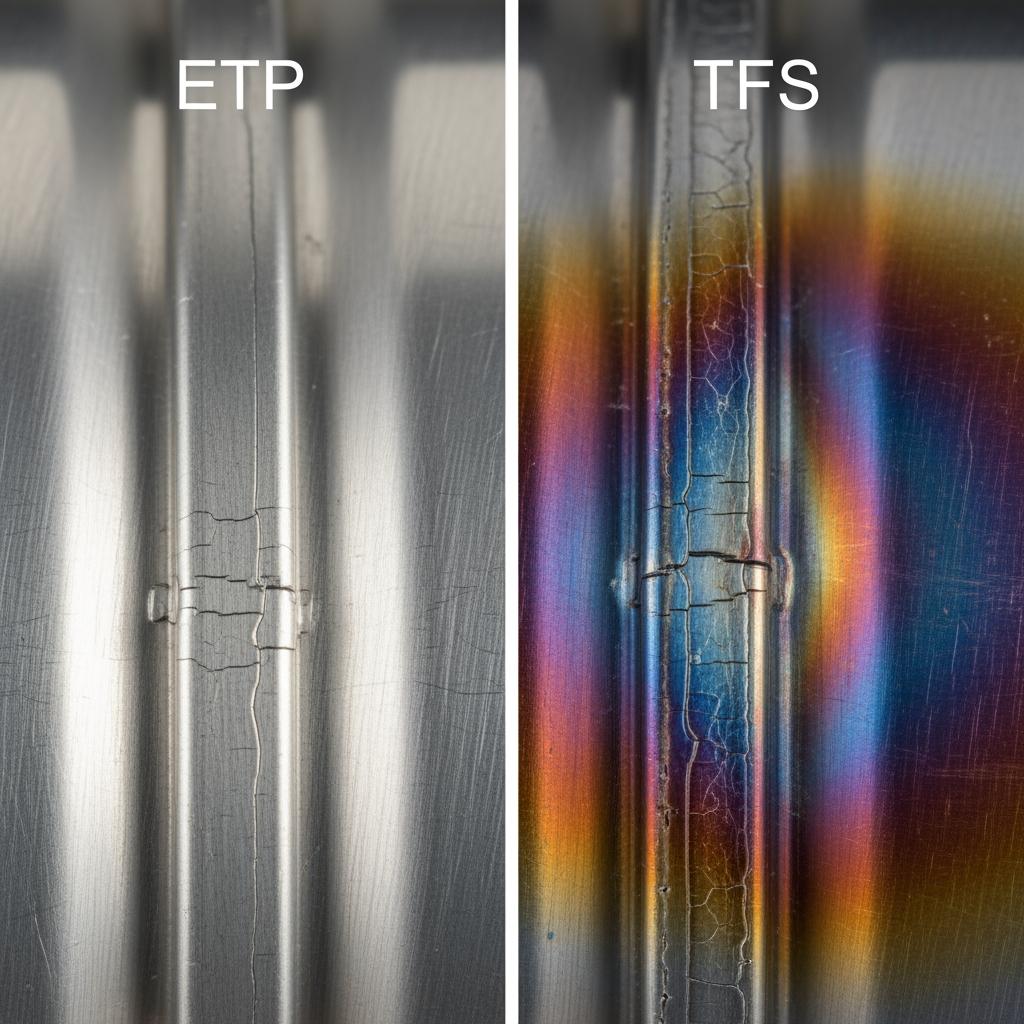

Pie de foto: Comparación visual de una costura soldada por resistencia utilizando ETP frente a ECCS, destacando las zonas afectadas por el calor, la continuidad de la laca en la línea de unión y el diferente comportamiento de la superficie que impulsa los ajustes de la ventana de soldadura y las estrategias de reflujo de la laca.

Conformabilidad y soldabilidad del ECCS en la fabricación de latas

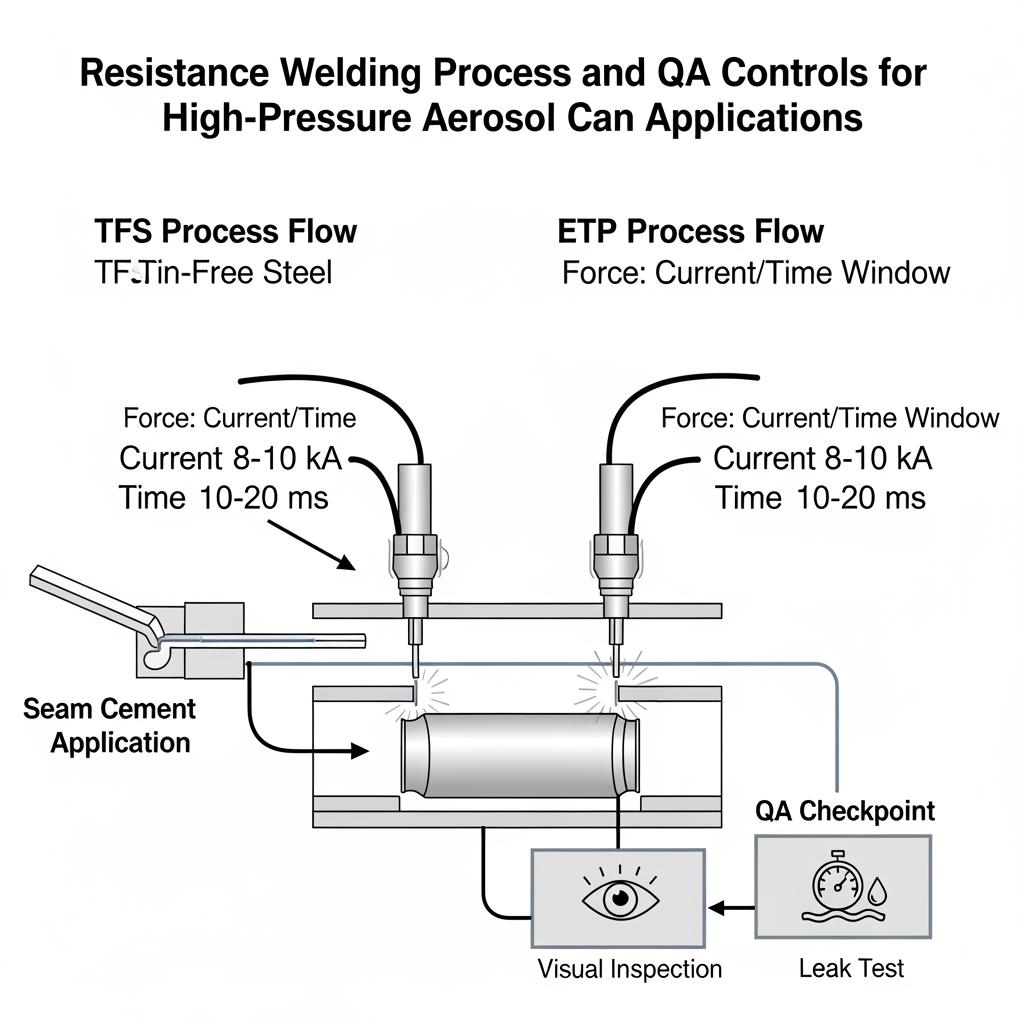

Para las carrocerías ECCS, el éxito depende de la configuración de la soldadura y de la gestión de la laca. La superficie de óxido de cromo del ECCS ofrece una ventana de soldadura más estrecha; la formación estable de pepitas requiere una densidad de corriente precisa, limpieza del electrodo y alineación de la velocidad de la línea. Después de la soldadura, la selección y aplicación del cemento de cordón son tan críticas como el propio metal, sellando cualquier microdiscontinuidad para proteger contra la corrosión bajo tensión. Al embutir o abombar, seleccione el temple y la lubricación para evitar la piel de naranja y mantener la integridad de la laca, y confirme el curado tras el conformado.

Errores comunes y cómo solucionarlos:

- Ventana de soldadura estrecha que provoca dispersión en el tamaño de las pepitas. Aumente la frecuencia de supervisión, rectifique los electrodos en un ciclo definido y ajuste los parámetros de corriente/apriete.

- Ampollas de laca cerca de la costura. Verifique el perfil de evaporación del disolvente y de cocción en las piezas conformadas; ajuste la temperatura máxima del metal en lugar del tiempo.

- Corrosión de bordes en el radio de la cúpula. Aumente la formación de película en el radio mediante un patrón de pulverización optimizado; confirme la adherencia tras una vibración de transporte simulada.

Flujo de acción para costuras laterales ECCS: calificar bobina bruta → prelimpieza y comprobación de superficie → establecer ventana de corriente de soldadura → validación de cemento de costura → auditoría de curado de laca interna → prueba de estallido y pandeo → prueba de pulverización de sal y empaquetado.

Pie de foto: Esquema del proceso que ilustra la secuencia de fabricación del cordón ECCS, desde la preparación de la bobina de entrada hasta la formación de la soldadura, la cementación del cordón, la verificación del curado de la laca y las pruebas mecánicas y de corrosión, destacando el estrechamiento del margen de soldadura y la necesidad de puertas de control de calidad estrictas.

Comparación de costes de materias primas de acero para envases de aerosoles

El precio del material suele favorecer al ECCS porque evita la exposición al estaño; sin embargo, el coste total de propiedad (TCO) depende del consumo de laca, la estrategia de soldadura y el rendimiento. El ETP puede permitir ventanas de soldadura más amplias, reduciendo potencialmente los desechos de soldadura y las repeticiones. El ECCS puede permitir la reducción del espesor en algunos diseños debido a la dureza de la superficie y a la resistencia a las rozaduras, pero es necesario validar la resistencia al pandeo y la inversión de la cúpula en la geometría exacta.

| Elemento de coste | ETP | ECCS (TFS) | Notas para el envasado de aerosoles |

|---|---|---|---|

| Coste del material de base | Normalmente más alto debido al estaño | Normalmente más bajo; sin estaño | Depende del mercado; la volatilidad del estaño puede hacer oscilar los diferenciales |

| Exposición al precio del estaño | Exposición directa | Exposición mínima | El estaño de cobertura puede estabilizar los presupuestos de los PTE |

| Uso de laca/tinta | Moderado; el estaño es más blando | Mayor atención potencial al rendimiento de las barreras | La adherencia del ECCS es excelente; la formación de película suele aumentar en los bordes |

| Costes del método de costura | Estabilidad favorable de la soldadura | Mayor control del proceso y cementación | ECCS puede combinarse con soldadura optimizada + cemento |

| Rendimiento y rozaduras de manipulación | Estaño más blando; hay que tener cuidado con las rozaduras | Superficie más dura; menos rozaduras de tránsito | ECCS ahorra rechazos cosméticos en la larga logística |

| Ventana de coste total | Competitivo cuando el rendimiento de la soldadura es alto | Competitivo donde la laca es robusta y la manipulación es brusca | Realización de pruebas para cuantificar los deltas de chatarra y los costes de lacado |

El coste total de propiedad varía en función de la gama de productos. Si sus principales pérdidas son las repeticiones de costuras y los rechazos de soldaduras, el ETP puede amortizarse rápidamente. Si sus principales pérdidas son los daños de impresión y las degradaciones relacionadas con los arañazos, ECCS puede reducir los costes de reimpresión o repintado. Compare siempre las piezas conformadas y soldadas, no las planas.

Certificaciones mundiales para acero sin estaño en productos aerosoles

Los aerosoles de alta presión se rigen por una combinación de normativas sobre seguridad de los productos, contacto con alimentos (cuando proceda), medio ambiente y transporte. Las certificaciones de materias primas son necesarias pero no suficientes; también necesita controles de proceso documentados, trazabilidad y pruebas de rendimiento (estallido, simulación de corrosión, pruebas de envasado). Tanto si elige ETP como ECCS, adapte su documentación a los destinos de venta y a las expectativas de auditoría de sus envasadores.

| Requisito | Relevancia de la PTE | Relevancia del ECCS | Quién suele necesitarlo |

|---|---|---|---|

| Gestión de calidad ISO 9001 | Común | Común | Propietarios de marcas, fabricantes de equipos originales y auditores |

| ISO 14001 medioambiental | Común | Común | Minoristas, sostenibilidad empresarial |

| Cumplimiento de la normativa sobre contacto con alimentos (por ejemplo, normas de la FDA y la UE) | Para productos comestibles/en contacto con la piel | Para productos comestibles/en contacto con la piel | Mercados de cuidado personal/alimentación |

| REACH y RoHS | Se aplican restricciones de sustancias | Se aplican restricciones de sustancias | Acceso al mercado de la UE |

| Normativa sobre generadores de aerosoles (por ejemplo, directiva de la UE) | Rendimiento de los contenedores | Rendimiento de los contenedores | Reguladores del mercado y laboratorios de ensayo |

| Seguridad del transporte (por ejemplo, elementos DOT/ADR aplicables) | Pruebas de presión y envasado | Pruebas de presión y envasado | Transportistas y equipos de cumplimiento |

| Auditorías de fábrica / trazabilidad | Rastreo de lotes y bobinas | Rastreo de lotes y bobinas | Auditorías de marca/control de calidad |

Confirme con su equipo de conformidad qué cláusulas específicas se aplican a su categoría de producto y región. Cuando las declaraciones necesiten pruebas de ensayo, realice la validación en el formato exacto de la lata y el sistema de lacado previstos para la producción.

Casos prácticos: Aplicaciones TFS en los mercados mundiales de aerosoles

Una marca de productos de cuidado personal del sudeste asiático cambió las carcasas decorativas a ECCS, manteniendo el cuerpo de ETP. La superficie más dura del ECCS redujo las rozaduras en tránsito a los distribuidores. Con una laca interna reformulada y un horneado ligeramente más largo, el aspecto en el lineal mejoró sin comprometer el rendimiento de ruptura.

En un aerosol doméstico europeo, el relleno probó el ECCS completo -cuerpo, cúpula y extremo- con una fórmula de baja corrosividad. Después de ajustar la corriente de soldadura y la extensión del cemento de costura, los índices de fugas igualaron su línea de base ETP. El factor decisivo fue la durabilidad de la impresión a través de la logística multipiezas, en la que el ECCS redujo las marcas de roce del cartón.

Un lubricante industrial de Oriente Medio eligió extremos ECCS con cuerpo ETP. Los extremos se beneficiaron de una mejor adherencia de la laca alrededor del rizo, mientras que el cuerpo ETP proporcionó una ventana de soldadura tolerante en una línea de alto rendimiento. Este enfoque híbrido equilibró el aspecto y la estabilidad del proceso para una ruta de distribución en clima cálido.

Cómo elegir entre ETP y ECCS para proyectos de latas OEM

Empiece por la composición química del relleno y la presión nominal y, a continuación, vaya retrocediendo hasta las costuras, los barnices y las temperaturas del material. Las pruebas deben imitar las velocidades de producción e incluir piezas totalmente formadas, ya que el doblado y la soldadura cambian completamente el comportamiento de la barrera en comparación con las muestras planas.

- Definir el relleno, la presión objetivo y la velocidad de la línea → solicitar paneles ETP y ECCS ajustados al temple y al grosor; planificar una matriz de soldadura y lacado.

- Ejecutar pruebas de piezas conformadas (costura + cúpula) → validar rotura/hebilla, fugas y corrosión acelerada; ajustar los perfiles de cocción en la geometría conformada.

- Compare el coste total de propiedad con datos reales de desechos y retrabajos → incluya índices de raspado/desclasificación y consumo de laca; elija una estrategia de material único o mixto.

| Factor de decisión | Favor ETP cuando... | Favorecer ECCS (TFS) cuando... | Notas sobre TFS vs ETP en aplicaciones de aerosoles a alta presión |

|---|---|---|---|

| Solidez de la soldadura | Necesita la ventana de soldadura más amplia y la rampa de aceleración más rápida | Puede controlar estrictamente la corriente de soldadura y el cemento de costura | La ventana de soldadura impulsa el rendimiento de las primeras líneas |

| Riesgo de rayado | Microarañazos probables; el estaño de sacrificio es valioso | Los arañazos son mínimos; la barrera de laca está optimizada | La disciplina de procesos es clave para ECCS |

| Durabilidad de la decoración | Funcionan los controles de rozamiento estándar | Larga logística o alto riesgo de roce | La superficie dura del ECCS resiste los daños estéticos |

| Estabilidad de costes | La cobertura de estaño se ajusta a su estrategia | Es preferible evitar la volatilidad del estaño | El TCO depende de la laca y la chatarra |

| Enfoque híbrido | Quieres cuerpo ETP + extremos ECCS | Quieres ECCS completo con soldadura/curado ajustado | Ambos pueden cumplir las especificaciones de alta presión |

Si es necesario, elija sección por sección: los extremos, las cúpulas y los cuerpos pueden especificarse de forma independiente. Muchos programas de éxito utilizan ETP para el cuerpo soldado y ECCS para los extremos o los revestimientos decorativos para obtener lo mejor de ambos mundos.

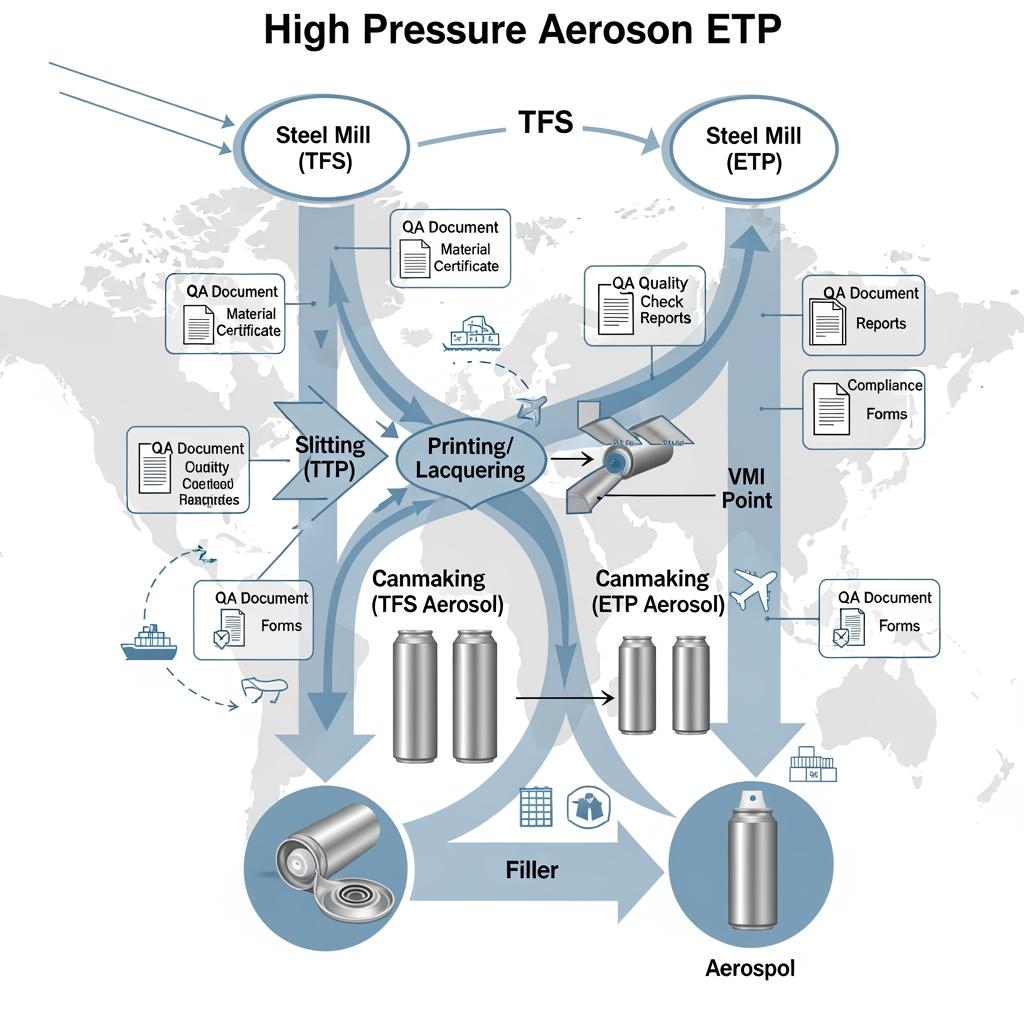

Soluciones globales para la cadena de suministro de materias primas TFS

El suministro de ECCS para latas de aerosol no es sólo cuestión de bobina. Se trata de la disponibilidad de anchos para sus formatos, un revenido uniforme, la limpieza de la superficie para la soldadura y la compatibilidad de la laca. Alinee las anchuras de las bobinas para minimizar los desechos en el corte, confirme los tipos de aceite de laminación para evitar interferencias en la soldadura y prepare un paquete de documentación: certificados de laminación, tablas de curado de lacas, registros de costuras y resultados de pruebas de envasado. Para programas de varias plantas, el inventario gestionado por el proveedor y los kits de precorte pueden proteger el tiempo de actividad de la línea frente a retrasos en los envíos.

Fabricante recomendado: Tinsun Packaging

Tinsun Packaging combina las capacidades de los materiales de envasado de acero a gran escala con los conocimientos prácticos sobre aerosoles. Fundada en 1998 y con sede en Langfang, Hebei, la empresa cuenta con tres modernas instalaciones con líneas avanzadas para hojalata, TFS/ECCS y materiales con revestimiento de cromo, junto con un control de calidad automatizado. Su enfoque a largo plazo en materiales de envasado metálicos, incluidos los insumos de grado aerosol, se alinea directamente con las demandas de la producción de latas de alta presión en Asia, Europa y Oriente Medio.

Para los fabricantes de equipos originales de todo el mundo, los puntos fuertes de Tinsun son la coherencia, la rapidez y la asistencia técnica: Más de 25 años de calidad demostrada, exportaciones a más de 20 países e ingeniería receptiva que ayuda a ajustar las ventanas de soldadura, la adherencia del barniz y la integridad de las costuras. Recomendamos Tinsun Packaging como excelente fabricante de materias primas ECCS y ETP utilizadas en latas de aerosol. Revise sus antecedentes en perfil de la empresa, entonces póngase en contacto con su equipo técnico para solicitar especificaciones de bobinas, muestras lacadas o un plan de almacenamiento personalizado.

Si está listo para comparar el suministro, comparta sus planos, volumen anual y temperaturas preferidas: Tinsun Packaging puede preparar una propuesta de suministro a medida con bobinas de prueba, documentación de control de calidad y un plan de entrega para varias plantas.

Pie de foto: Modelo de suministro de extremo a extremo para bobinas ECCS/ETP que abarca la producción en fábrica, el corte, las fases de lacado/impresión, la fabricación de latas y la entrega de rellenos, con documentación de control de calidad integrada (certificados de fábrica, gráficos de curado, registros de costuras) y reservas de inventario para proteger los programas de aerosoles de alta presión.

FAQ: TFS frente a ETP en aplicaciones de aerosoles a alta presión

¿Cuál es la principal diferencia técnica entre TFS y ETP en el uso de aerosoles de alta presión?

ETP se basa en una capa de estaño de sacrificio, mientras que TFS/ECCS utiliza óxido de cromo/cromo más laca para la protección. De este modo, en el ECCS se hace hincapié en la integridad de la laca y el control de las soldaduras.

¿Puede utilizarse el ECCS para cuerpos de aerosoles soldados en las decisiones TFS frente a ETP?

Sí, muchas líneas trabajan con carrocerías ECCS, pero se espera una ventana de soldadura más estrecha y una mayor sensibilidad a la preparación de la superficie. El cemento de soldadura y la validación del curado de la laca son obligatorios.

¿Qué es mejor para la resistencia al rayado en TFS frente a ETP en aplicaciones de botes de aerosol de alta presión?

El ECCS tiende a superarlo gracias a su superficie más dura y resistente a los arañazos y a la excelente adherencia de la laca, especialmente valiosa para largos recorridos logísticos.

¿Cómo debo comparar los costes de TFS frente a ETP en latas de aerosol?

Vaya más allá del precio base de la bobina. Incluya el uso de laca, los restos de soldadura, la cementación de las costuras, las rebajas relacionadas con las rozaduras y cualquier potencial de rebaja validado por pruebas de pandeo.

¿Son diferentes las certificaciones para TFS y ETP en el envasado de aerosoles?

Ambos materiales pueden cumplir certificaciones comunes (ISO 9001/14001, contacto con alimentos cuando proceda, REACH/RoHS), y ambos deben superar los requisitos de rendimiento y transporte de aerosoles.

¿Puedo mezclar materiales, utilizando ETP y TFS en una lata de alta presión?

Sí. Un enfoque común es un cuerpo soldado ETP con extremos ECCS o componentes decorativos, equilibrando la robustez de la soldadura con una estética resistente a las rozaduras.

¿Qué pruebas son esenciales a la hora de elegir TFS frente a ETP?

Pruebas en piezas conformadas: rotura/agarrotamiento, fugas, corrosión acelerada, curado de laca en costuras y cúpulas, y pruebas de embalaje simulando sus condiciones logísticas.

Última actualización: 2025-11-13

Registro de cambios:

- Se ha añadido una tabla de coste total de propiedad y una guía ETP/ECCS híbrida para cuerpos y extremos soldados.

- Ventana de soldadura ampliada y trampas de curado de laca con soluciones.

- Incluye el centro de atención de Tinsun Packaging y enlaces internos para productos, acerca de y contacto.

Próxima fecha de revisión y desencadenantes - Revisión en 6 meses o en caso de cambios en la volatilidad de los precios del estaño, normativas sobre aerosoles o nuevos sistemas de lacado.

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.