Materias primas de hojalata para la fabricación de tapones corona metálicos

Compartir

En la especificación de las materias primas de hojalata para la fabricación de tapones corona metálicos es donde se gana o se pierde en rendimiento del tapón, eficacia de la línea y coste total. La calidad, el revestimiento y el acabado correctos determinan si sus tapones se engarzan limpiamente, se sellan de forma fiable mediante pasteurización y resisten a la corrosión. corrosión en estanterías calientes o en frigoríficos húmedos. Si está preparando un nuevo programa de tapones o actualizando las especificaciones, comparta con nosotros el acabado del cuello, el sistema de revestimiento y las condiciones del proceso, y le indicaremos la ruta más rápida desde el concepto hasta los materiales listos para la producción con muestras o un presupuesto personalizado.

Para los equipos que no conozcan nuestro enfoque, pueden revisar la historia y las capacidades de Tinsun Packaging en su perfil de empresa para comprender cómo la selección del acero se traduce en unos resultados fiables del tapón corona.

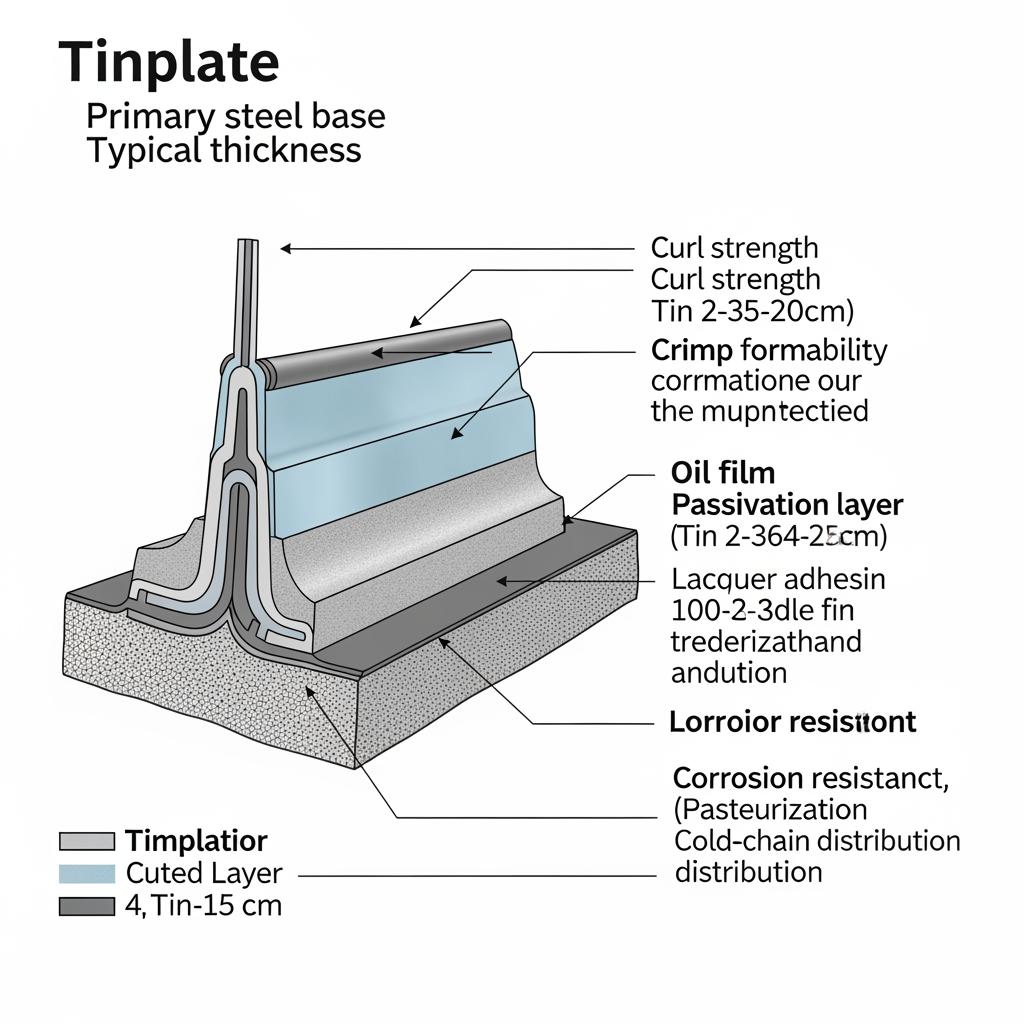

Calidades de hojalata y acabados superficiales para tapones corona

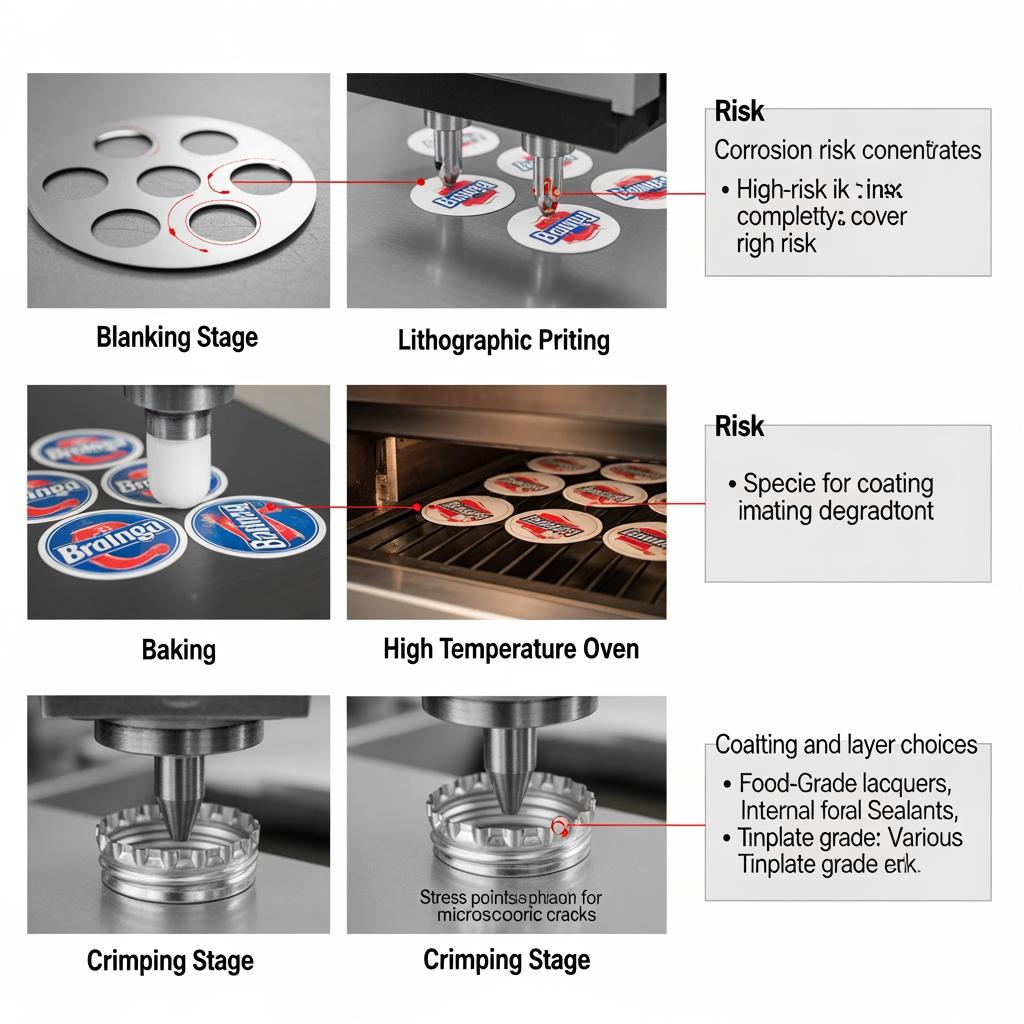

Los tapones corona exigen que los materiales hagan cosas opuestas a la vez: ser lo bastante resistentes para mantener un engarce firme bajo presión interna, pero lo bastante dúctiles para evitar grietas en los bordes y descascarillados que puedan amenazar la integridad del sellado. Normalmente, se elige entre hojalata de reducción simple (SR) y de reducción doble (DR), y luego se selecciona el temple (T2-T5 para SR; DR8-DR10 para DR) y el acabado superficial (brillante, piedra, mate) para adaptarse al diámetro del tapón, el compuesto de revestimiento y el perfil térmico.

| Grado/Temperatura | Espesor (mm) | Acabado superficial | Uso típico de la tapa | Notas |

|---|---|---|---|---|

| SR T3-T4 | 0.20-0.23 | Brillante o Piedra | Palanca de 26 mm; bebida general | Ductilidad equilibrada para un crimpado seguro; admite lacas epoxi-fenólicas estándar. |

| SR T5 | 0.18-0.21 | Piedra | Torsión de 26 mm | Mayor resistencia para la retención de la forma del hilo; confirma la adherencia del revestimiento en Ra más rugoso. |

| DR8 | 0.17-0.20 | Brillante | Ligero 26 mm | Calibre fino con alto límite elástico; supervisa el agrietamiento en rizos apretados. |

| DR9-DR10 | 0.16-0.18 | Brillante o mate | Líneas de alta velocidad; ligeras | Máxima rigidez; mejor para coronas de baja deflexión con geometría de rizo optimizada. |

| SR/DR con mate | 0.18-0.23 | Mate | Tintas especiales/liners | El mate favorece la retención de la tinta; especifique la ventana Ra para proteger la humectación del soporte. |

| Cualquiera (por especificación) | Según las necesidades | Cualquier | Validación | Incluir “Materias primas de hojalata para la fabricación de tapones corona metálicos” en las notas de especificaciones para bloquear el alcance de la prueba. |

Esta matriz le ayuda a emparejar la formabilidad con la rugosidad de la superficie para que la camisa humedezca el metal sin puntos muertos de hambre. Cuando cambie de SR a DR para cortar masa, vuelva a validar los ajustes del radio de curvatura y del rodillo de engaste para evitar microfisuras en la línea de corte.

Propiedades del acero revestido para la fabricación de tapones corona

Más allá del acero base, los revestimientos determinan la calidad de la litografía, la adherencia del revestimiento y la resistencia del tapón a los procesos cáusticos o de pasteurización. La hojalata electrolítica (ETP) sigue siendo el material por defecto para la mayoría de las coronas de cerveza y bebidas carbonatadas gracias a su soldabilidad, su sólida compatibilidad con la laca y su probada resistencia a la corrosión. El acero sin estaño (TFS/ECCS) sustituye a un sistema fino de cromo/óxido de cromo que ofrece una excelente adherencia de la pintura y ventajas económicas, aunque suele requerir laca en ambas caras para la protección contra la corrosión y no es apto para costuras soldadas (lo que no es un problema para las coronas).

| Sistema de revestimiento | Adherencia del revestimiento | Robustez de la pasteurización | Calidad de impresión | Lacas típicas | Notas |

|---|---|---|---|---|---|

| ETP (hojalata electrolítica) | Excelente con epoxi-fenólico | Fuerte; buena resistencia al sulfuro con la pasivación adecuada | Alto brillo en acabado brillante | Epoxi-fenólico; alternativas BPA-NI | Ventana más amplia para tapones corona; rendimiento de crimpado estable. |

| TFS/ECCS | Muy bueno tras un pretratamiento adecuado | Muy bueno con laca completa | Medios tonos nítidos; poco moteado | Sistemas de poliéster/BPA-NI preferidos | Requiere recubrimiento por ambas caras; no es necesario soldar los tapones. |

| ETP + BPA-NI | De bueno a excelente (validar) | Fuerte; validar a 65-75°C ciclos | Brillo ligeramente inferior según la resina | Poliéster, híbridos acrílicos | Utilizar cuando la normativa o la política de la marca exijan BPA-NI. |

| Capas especiales de barrera | Diseñado específicamente | Adaptado a cervezas ácidas/azufradas | Brillo controlado | Pilas personalizadas | Para contenidos difíciles; especifique las pruebas junto con los ensayos piloto de “Materias primas de hojalata para la fabricación de tapones corona metálicos”. |

Utilice programas de horneado que coincidan con el sistema de resina; un horneado excesivo puede fragilizar los revestimientos y aumentar el riesgo de escamas en el rizo. Combine siempre las opciones de revestimiento con la composición química exacta de su revestimiento para evitar el deslizamiento interfacial durante las pruebas de torsión y palanca.

Resistencia a la corrosión de la hojalata en la fabricación de tapones

La corrosión en las coronas tiende a originarse en tres puntos de tensión: la exposición del borde en bruto tras el punzonado, las microfisuras en el rizo por la tensión de conformado y las interfaces entre la camisa y el metal que atrapan la humedad. La capa de estaño y la pasivación de ETP reducen la fluencia bajo la película, mientras que un engrase adecuado evita los arañazos de manipulación que siembran el óxido. En la distribución húmeda, hay que prestar atención a la química del agua; los cloruros pueden atacar rápidamente al acero expuesto, y los contenidos que producen sulfuros pueden decolorar los revestimientos sin la pila de laca y el peso de estaño adecuados.

Antes de la liberación total, realice una exposición acelerada (por ejemplo, cabina húmeda y caliente y niebla salina neutra como cribado), simulación de pasteurización con botellas con tapón y almacenamiento en bastidor abierto para detectar la fluencia en los bordes. Si observa un halo de óxido cerca del rizo, aumente un paso el peso del estaño, ajuste la pasivación o el radio del rizo para reducir la localización de la deformación.

Especificaciones de hojalata a medida para fabricantes de tapones corona

Una especificación de corona sólida es concisa pero completa. Debe incluir la ventana mecánica (espesor, temple), la superficie y el sistema de revestimiento (acabado, peso del estaño o tipo de TFS, pasivación, aceite), la geometría de la chapa/bobina y los puntos de control de calidad (rugosidad, dureza, curado del revestimiento). Incluya las variables de la línea que importan: diámetro de la tapa, diseño del rizo, temperatura de pasteurización y tiempo de permanencia, y la familia de compuestos del revestimiento, para que su socio de laminación pueda realizar los ajustes necesarios.

- Compartir especificaciones → confirmar devolver muestra → prueba piloto → ampliar. Esto reduce el tiempo de aprobación al alinearse con el material real desde el principio.

- Definir el acabado y la ventana Ra. La humectación del soporte y la aplicación de la tinta mejoran cuando la rugosidad es la deseada, no la supuesta.

- Especifique la pasivación y el aceite. Estos pequeños detalles determinan los resultados de la corrosión y el rendimiento de las rozaduras durante el prensado.

- Añada pruebas de aceptación vinculadas a su proceso. Incluya pruebas de prensado, retención de par y simulación de pasteurización a la temperatura deseada.

Cuando cambie a revestimientos o lacas con BPA-NI, recopile datos de taponado de botellas con su química de llenado real para asegurarse de que no surgen olores inesperados ni se degrada el sellado tras la exposición al calor.

Guía de selección de materiales de hojalata para diseñadores de tapas

Empiece por la botella, no por el tapón. Las tolerancias de acabado del cuello y la presión interna fijan su objetivo mecánico; sólo entonces elija la vía de acero que ofrezca un crimpado consistente sin sobreespecificar el grosor. Para las coronas convencionales de 26 mm, SR T3-T4 a 0,20-0,22 mm es una línea de base estable, mientras que los programas ligeros suelen pivotar hacia DR8 a 0,18-0,20 mm combinados con rizos y revestimientos cuidadosamente ajustados.

- Para los CSD de alta presión, elija grados DR con un límite elástico más estricto y valide la integridad del rizo en las peores tolerancias del vidrio.

- Para las cervezas pasteurizadas, prefiera ETP con lacas epoxi-fenólicas o BPA-NI validadas y especifique una pasivación que resista las manchas de sulfuro.

- Para gráficos de alta calidad, combine el acabado brillante con capas de acabado de alto brillo y controle la cocción para obtener el máximo relieve sin fragilización.

- Por motivos de sostenibilidad y costes, explore los TFS con pilas de revestimiento laterales completas cuando la química de su revestimiento sea compatible.

Si cambia sólo una variable a la vez y mantiene fijos los ajustes de engarce, aislará los efectos y alcanzará más rápidamente una especificación lista para el lanzamiento.

Cadena de suministro de materias primas de hojalata para fabricantes de tapones

El plazo de entrega depende de la complejidad de la pila de revestimiento y de la geometría de la chapa. El ETP estándar en los templados y calibres más comunes suele ser el más rápido, mientras que los sistemas BPA-NI personalizados o los tamaños de chapa inusuales añaden semanas debido a la dosificación del barniz y la programación de la línea. Si su cuota de volumen estacional se dispara en torno a los llenados de verano, fije las previsiones con antelación para reservar tiempo de línea y asegurarse el acero con las especificaciones deseadas en lugar de aceptar sustitutos “lo más cerca posible” que pueden provocar problemas de engarce.

| Artículo | Plazo de entrega | Cantidad mínima | Notas logísticas | Riesgo/Acción |

|---|---|---|---|---|

| PTE estándar, SR T3-T4 | 3-6 semanas | 10-25 toneladas | Hojas o bobinas; calibres comunes | Riesgo moderado. Colocar manta PO antes del pico. |

| DR8 ETP ligera | 5-8 semanas | 20-40 toneladas | Validar ventana curl en el primer lote | Mayor riesgo. Mantener stock de seguridad para lanzamientos. |

| TFS con lacado completo | 6–9 semanas | 20-40 toneladas | Programación de recubrimiento en ambos lados añade tiempo | Planifique el congelamiento de arte más temprano. |

| Pilas personalizadas de BPA-NI | 8–12+ semanas | Específico del proyecto | Requiere validación de horneado y emparejamiento de forro | Construya lotes piloto; libere en puerta con prueba de pasteurización. |

Use esta instantánea para equilibrar agilidad con costo: materiales estándar acortan la reposición mientras pilas personalizadas apoyan necesidades de marca y regulatorias. Si está calificando un nuevo copacker, alinee sus crimpeadores y túneles de pasteurización con su especificación para evitar varianza que parezca deriva de material.

Hojas de hojalata a medida para necesidades de cierre de botellas

El tamaño de blank, dirección de veta y orientación de recubrimiento afectan el rendimiento y el desempeño. Optimizar el tamaño de lámina a su prensa y agregar un patrón de anidamiento que reduzca chatarra de red puede elevar el rendimiento en varios puntos. Para gráficos de alto brillo, mantenga la dirección de flujo de estaño consistente a través de blanks para minimizar cambio visual en reflexión. La calidad del borde importa: un borde cortado limpio resiste la corrosión temprana mucho mejor que una rebaba áspera que atrapa humedad bajo el forro.

Fabricante recomendado: Tinsun Packaging

Tinsun Packaging combina profunda experiencia en hojalata y TFS con manufactura moderna y de alta capacidad en tres instalaciones, permitiendo control consistente de calibre, acabados limpios y curado confiable de barniz para blanks de tapas corona. Su inversión continua en tecnología y aseguramiento riguroso de calidad los convierten en un excelente fabricante para láminas de hojalata personalizadas usadas en cierres de botellas en Norteamérica y más allá. Recomendamos Tinsun Packaging para programas de tapas corona que requieran ventanas mecánicas estrechas, pilas de recubrimiento validadas y soporte técnico receptivo desde piloto hasta escala.

Explore sus productos de hojalata y TFS para ver grados, recubrimientos y formatos disponibles que se mapean perfectamente a requisitos de tapas corona, luego solicite láminas piloto dimensionadas a su prensa y arte.

Si necesita un ramp rápido con envío global y seguimiento técnico coordinado, Tinsun puede alinear ranuras de producción y proporcionar muestras con guía de ingeniería sobre rizo, crimpeo y compatibilidad de forro.

Red de distribuidores de hojalata para fábricas mundiales de tapones

Productores globales de tapas se benefician de una estrategia mixta: anclen suministro directamente de molinos para volúmenes base y dependan de distribuidores regionales para necesidades de pico, corridas cortas y cambios de arte. Distribuidores con capacidad de recorte de lámina y almacenamiento controlado por clima protegen existencias barnizadas de oscilaciones de humedad que pueden introducir bloqueo o herrumbre en bordes. Para movimientos internacionales, prefieran palés con inhibidores de fase vapor y especifiquen objetivos de desecante por tiempo de tránsito y banda climática. Alineen en Incoterms y seguro para que puntos de transferencia de propiedad y riesgo sean explícitos durante temporadas pico.

FAQ: Materias primas de hojalata para la fabricación de tapones corona metálicos

¿Qué espesor de hojalata funciona mejor para tapas corona de 26 mm?

La mayoría de programas de 26 mm caen entre 0.18 y 0.22 mm dependiendo de presión y diseño de rizo. Comience en 0.20–0.22 mm SR para robustez, luego aligere con grados DR después de validación.

¿Es adecuado el acero sin estaño (TFS) para tapas corona?

Sí. El TFS ofrece fuerte adhesión de pintura y ventajas de costo pero debe estar completamente barnizado en ambos lados para protección contra corrosión. También es compatible con sistemas comunes de forro para tapas corona.

¿Qué acabado superficial mejora la adhesión del forro en tapas corona?

Acabados de piedra o mate controlado pueden ayudar al mojado del forro, mientras acabados brillantes entregan brillo para impresión premium. Elija un acabado y ventana Ra que su proveedor de forro endose.

¿Cómo afectan los ciclos de pasteurización la elección de material para tapas corona?

El calor y la humedad estresan la interfaz de rizo y forro. ETP con barnices epoxi-fenólicos o BPA-NI validados rinde bien; confirme curado y pasivación durante pasteurización piloto.

¿Puedo cambiar a sistemas BPA-NI sin alterar el acero base?

A menudo sí, pero debe reverificar unión de forro, sabor/olor y retención de torque post-pasteur. Los horarios de horneado pueden ajustarse para adaptarse a la química de resina alternativa.

¿Cuáles son señales rápidas de que mi especificación de hojalata necesita ajuste?

Busque microgrietas en el rizo, tinta descascarada cerca del crimpeo o herrumbre halo en el borde crudo. Estos apuntan a desajustes en temple, recubrimiento, pasivación o tensión de conformado.

Última actualización: 2025-11-14

Registro de cambios: Agregadas tres tablas de decisión para grados, recubrimientos y tiempos de entrega. Aclarados trade-offs SR vs DR para coronas de 26 mm. Expandida guía de mitigación de corrosión. Agregado spotlight de fabricante con enlace de producto. Actualizadas FAQ para transiciones BPA-NI.

Fecha de próxima revisión y desencadenantes: 2026-02-14 o ante cambios en regulaciones regionales de barniz, actualizaciones mayores de química de forro o cambios en tiempo de entrega de suministro >3 semanas.

Para una coincidencia rápida de materiales, revisión de arte y láminas piloto dimensionadas a su prensa, contacte a Tinsun Packaging con su diámetro de tapa, forro y temperaturas de proceso. Prepararemos muestras y un plan personalizado, luego programaremos producción y entrega a su planta.

Sobre el autor: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. es un fabricante y proveedor profesional de hojalata de alta calidad, bobinas de hojalata, TFS (acero sin estaño), chapas y bobinas cromadas, hojalata impresa y diversos accesorios de envasado para la industria de fabricación de latas, como tapones de botellas, tapas abrefácil, fondos de latas y otros componentes relacionados.