TFS vs ETP in applicazioni con bombole aerosol ad alta pressione

Condividi

Le bombolette aerosol ad alta pressione devono sopportare carichi di crimpatura, cupola, cucitura laterale e piegatura, preservando al contempo barriere di lacca impeccabili. La scelta tra TFS (ECCS) ed ETP può decidere se la vostra linea funzionerà senza problemi o se avrà problemi con corrosione e scarti di cucitura. Questa guida illustra le differenze pratiche, i compromessi sui costi e i percorsi di certificazione per il TFS rispetto all'ETP nelle applicazioni di bombole aerosol ad alta pressione. Se state studiando un progetto, condividete la pressione nominale, la chimica di riempimento e la velocità della linea. Tinsun Packaging può fornirvi campioni, pannelli laminati/laccati e un piano dei costi delle sue opzioni di banda stagnata per aerosol e bobine TFS tramite il catalogo dei prodotti: opzioni di banda stagnata per aerosol e bobine TFS.

Introduzione all'acciaio privo di stagno nell'imballaggio delle bombolette aerosol

L'acciaio senza stagno (TFS), chiamato anche acciaio rivestito di cromo elettrolitico (ECCS), sostituisce lo stagno con un sottile strato di cromo/ossido di cromo. A differenza dell'ETP, che sfrutta un film di stagno sacrificale per la resistenza alla corrosione, l'ECCS si basa sulla superficie passiva di ossido di cromo e, soprattutto, sulle prestazioni delle vernici applicate. Nelle bombole aerosol ad alta pressione, dove i bordi delle giunture e le cupole sono fonte di stress, l'adesione superiore della lacca ECCS e la resistenza ai graffi possono essere convincenti, a condizione che il sistema di lacca sia selezionato per la chimica di riempimento e testato su parti formate, non solo piatte.

Per la maggior parte dei prodotti ad alta pressione, il TFS eccelle su estremità, cupole e tappi, dove le esigenze di formabilità sono moderate e l'aspetto della vernice/lacca è importante. Per i corpi saldati, l'ETP offre tradizionalmente una finestra di saldatura più ampia e una protezione sacrificale in caso di graffiatura, anche se molte linee di produzione utilizzano con successo l'ECCS con parametri di saldatura regolati e una solida cementazione delle cuciture. La scelta giusta dipende dall'interazione tra tempere del materiale, spessore, sistema di verniciatura, impostazioni di saldatura e corrosività del prodotto.

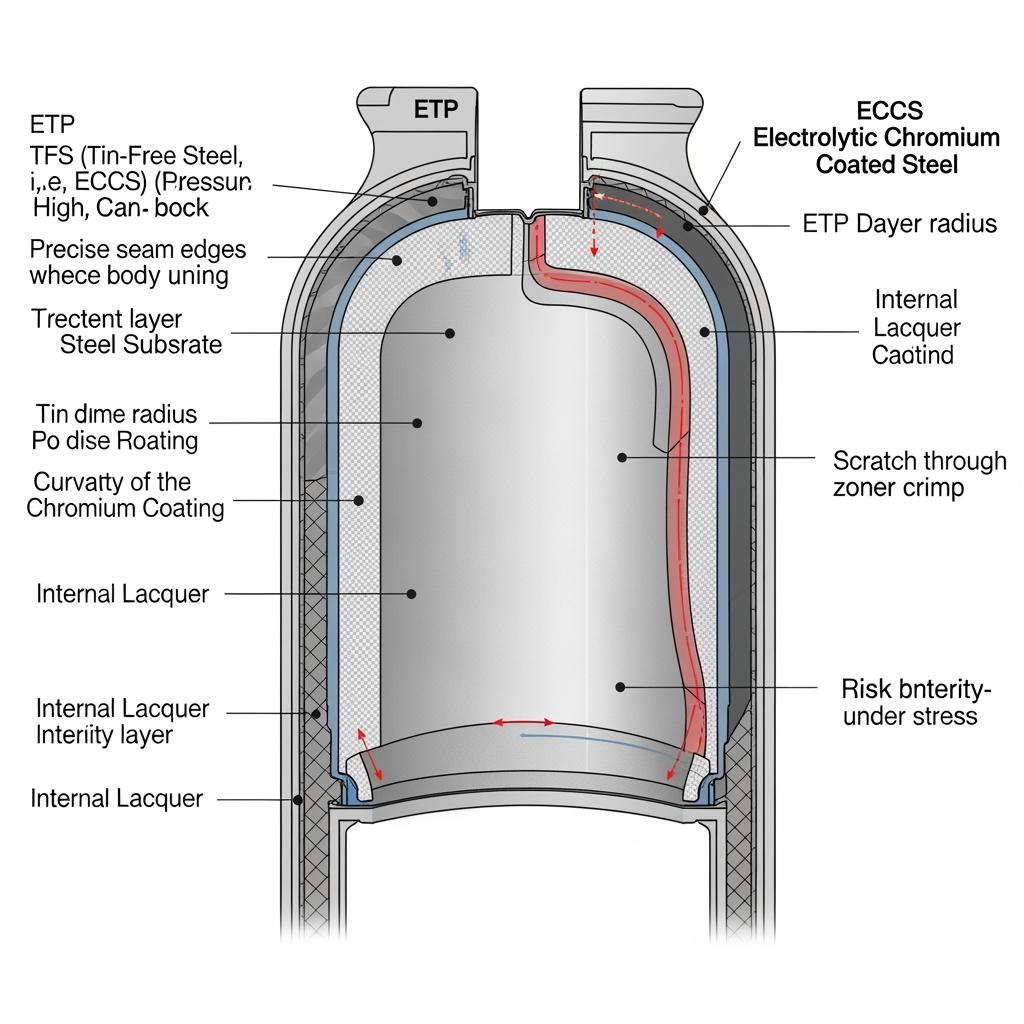

Didascalia: Schizzo concettuale in sezione trasversale che confronta la barriera di stagno dell'ETP e la superficie di ossido di cromo dell'ECCS sotto un tipico sistema di lacca aerosol, con indicazioni per le aree di cucitura laterale, cupola e crimpatura che subiscono sollecitazioni concentrate e in cui la continuità della lacca è fondamentale per le prestazioni.

Lamiera elettrolitica vs ECCS: Principali differenze di materiale

L'ETP e l'ECCS nascono come acciaio a basso tenore di carbonio, ma si differenziano per i loro rivestimenti metallici. Lo strato di stagno dell'ETP fornisce protezione galvanica ed eccellente saldabilità; l'ECCS offre una superficie dura e verniciabile con forte adesione alla vernice e resistenza all'abrasione. Nel servizio di aerosol ad alta pressione, ciò si traduce spesso in ETP che favorisce l'affidabilità delle saldature, mentre ECCS può offrire una stampabilità e una resistenza alle abrasioni superiori, in particolare sulle estremità e sui gusci decorativi, se la scelta della lacca e l'indurimento sono adeguati.

| Attributo | ETP (banda stagnata elettrolitica) | ECCS / TFS (acciaio rivestito di cromo elettrolitico) | Implicazioni per le bombole di aerosol ad alta pressione |

|---|---|---|---|

| Rivestimento e meccanismo | Lo strato di stagno fornisce una protezione sacrificale (galvanica) | L'ossido di cromo/cromo è passivo, si basa sulla barriera della lacca | L'ECCS ha bisogno di una vernice robusta; l'ETP tollera meglio i piccoli graffi. |

| Saldabilità (cucitura laterale) | Finestra di saldatura generalmente più ampia, formazione di pepite stabile | Finestra di saldatura più stretta; più sensibile alla preparazione della superficie e alla corrente | L'ETP è più semplice per i corpi saldati; l'ECCS necessita di parametri sintonizzati e di cemento di giunzione. |

| Adesione vernice/inchiostro | Buono, ma lo stagno può essere più morbido | Eccellente adesione e resistenza ai graffi | ECCS brilla per le lattine decorate e la logistica soggetta a graffi |

| Corrosione con riempimenti aggressivi | Lo stagno aiuta a tamponare i difetti minori | Dipende fortemente dall'integrità della lacca e dalla sua polimerizzazione | L'ECCS funziona bene con il giusto programma di cottura della vernice. |

| Formabilità | Ampio, dipende dal carattere | Paragonabile; la superficie più dura può ridurre la formazione di galla. | Entrambi sono adatti quando tempera e utensile sono abbinati |

| Utilizzo tipico | Corpi saldati, lattine per alimenti in genere, molti aerosol | Estremità, chiusure, parti DRD, gusci decorati, alcuni corpi saldati | Barattoli di materiale misto comuni nella pratica |

| Nota sul caso d'uso | ETP spesso scelto per i corpi saldati | ECCS comune per le estremità/componenti decorativi | TFS vs ETP nelle applicazioni con bombole aerosol ad alta pressione dipende dalla strategia di cucitura |

In breve, se il rischio è rappresentato da micrograffi “nascosti” o da bordi di cucitura poco prevedibili, lo stagno sacrificale di ETP può essere indulgente. Se il rischio è quello di danni da abrasione durante la manipolazione a valle o la qualità di stampa, l'affinità della lacca ECCS è un punto di forza, a condizione che la polimerizzazione e la formazione del film siano convalidate sui pezzi formati.

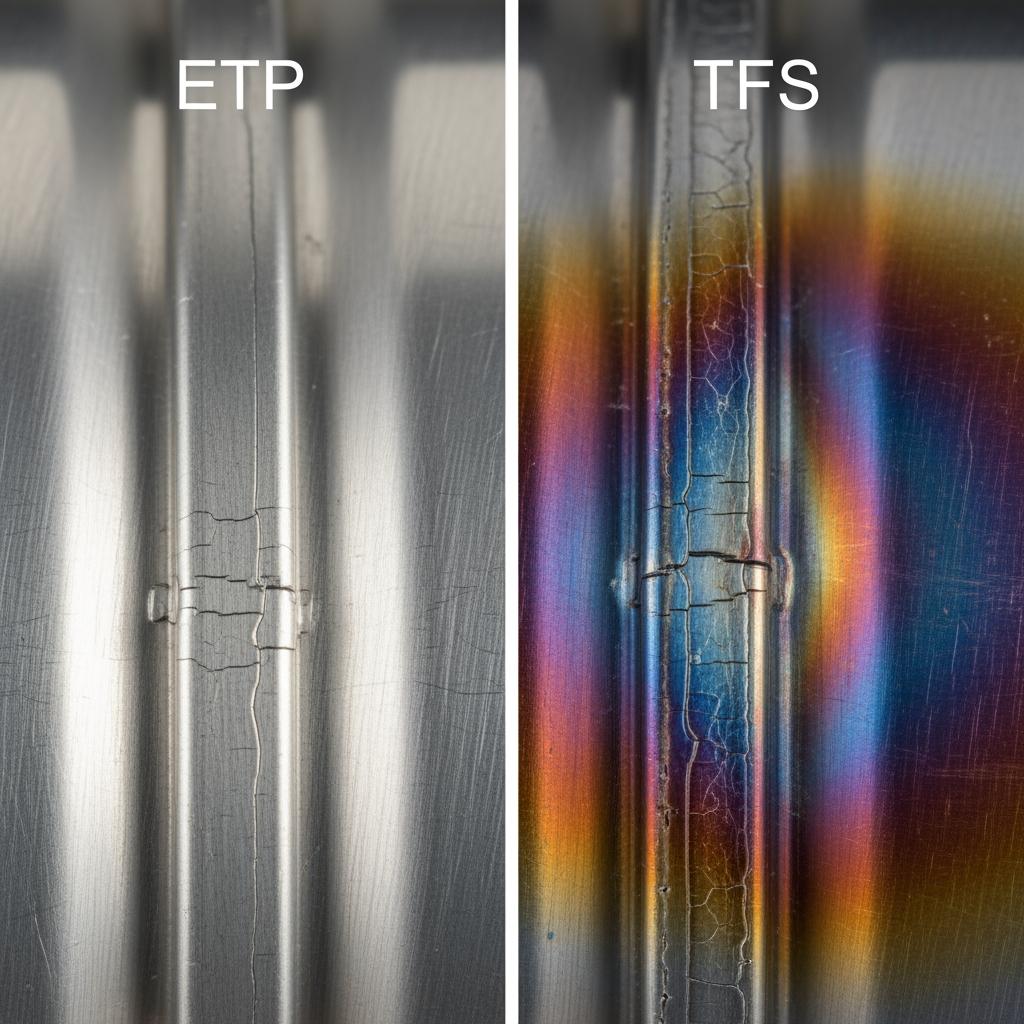

Didascalia: Confronto visivo tra una cucitura saldata a resistenza con ETP e una con ECCS, che evidenzia le zone colpite dal calore, la continuità della lacca sulla linea di giunzione e il diverso comportamento della superficie che determina le regolazioni della finestra di saldatura e le strategie di riflusso della lacca.

Formabilità e saldabilità di ECCS nella produzione di lattine

Per le carrozzerie ECCS, il successo dipende dall'impostazione della saldatura e dalla gestione della vernice. La superficie di ossido di cromo dell'ECCS offre una finestra di saldatura più ristretta; la formazione stabile di pepite richiede una precisa densità di corrente, pulizia dell'elettrodo e allineamento della velocità della linea. Dopo la saldatura, la scelta e l'applicazione del cemento di giunzione sono fondamentali quanto il metallo stesso, in quanto sigillano le microdiscontinuità per proteggere dalla corrosione da stress. Durante l'imbutitura o la bombatura, selezionare la tempra e la lubrificazione per evitare la buccia d'arancia e mantenere l'integrità della vernice, quindi confermare la polimerizzazione dopo la formatura.

Le insidie più comuni e come risolverle:

- La finestra di saldatura ristretta causa una dispersione delle dimensioni delle pepite. Aumentare la frequenza di monitoraggio, rivestire gli elettrodi con un ciclo definito e ridurre i parametri di corrente/spremitura.

- Vesciche di vernice vicino alla giuntura. Verificare il profilo di appassimento del solvente e di cottura sui pezzi formati; regolare la temperatura di picco del metallo piuttosto che il solo tempo.

- Corrosione dei bordi al raggio della cupola. Aumentare la formazione del film in corrispondenza del raggio mediante un modello di spruzzatura ottimizzato; confermare l'adesione dopo la simulazione delle vibrazioni di spedizione.

Flusso d'azione per le cuciture laterali ECCS: qualifica del coil grezzo → pre-pulizia e controllo della superficie → impostazione della finestra di corrente di saldatura → convalida del cemento di cucitura → verifica della polimerizzazione della lacca interna → test di scoppio e di piegatura → test di spruzzatura di sale e di impaccamento.

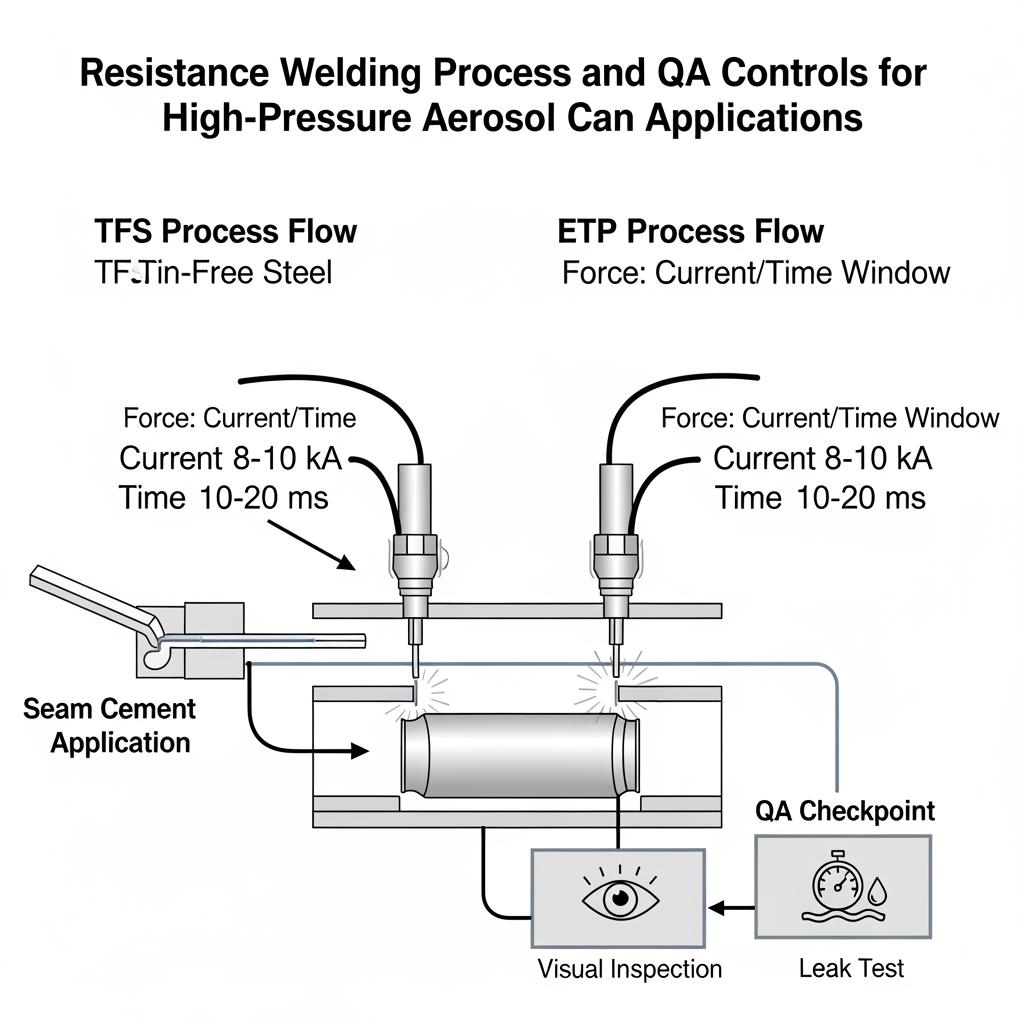

Didascalia: Schema del processo che illustra la sequenza di fabbricazione delle cuciture ECCS, dalla preparazione del coil in ingresso alla formazione della saldatura, alla cementazione della cucitura, alla verifica della polimerizzazione della lacca e ai test meccanici/corrosivi, sottolineando la finestra di saldatura più ristretta e la necessità di stretti cancelli QA.

Confronto dei costi delle materie prime in acciaio per l'imballaggio di aerosol

Il prezzo del materiale spesso favorisce l'ECCS perché evita l'esposizione allo stagno; tuttavia, il costo totale di proprietà (TCO) dipende dal consumo di lacca, dalla strategia di cucitura e dalla resa. L'ETP può consentire finestre di saldatura più ampie, riducendo potenzialmente gli scarti di saldatura e la rilavorazione. L'ECCS può consentire il down-gauging in alcuni progetti grazie alla durezza della superficie e alla resistenza allo sfregamento, ma è necessario convalidare la resistenza all'inarcamento e l'inversione della cupola sulla geometria esatta.

| Elemento di costo | ETP | ECCS (TFS) | Note per gli imballaggi aerosol |

|---|---|---|---|

| Costo del materiale di base | In genere è più alto a causa dello stagno | In genere più basso; senza stagno | Dipende dal mercato; la volatilità dello stagno può far oscillare gli spread |

| Esposizione al prezzo dello stagno | Esposizione diretta | Esposizione minima | Lo stagno di copertura può stabilizzare i bilanci degli ETP |

| Uso della lacca e dell'inchiostro | Moderato; lo stagno è più morbido | Potenzialmente maggiore attenzione alle prestazioni della barriera | L'adesione dell'ECCS è eccellente; la formazione del film è spesso maggiore sui bordi |

| Costi del metodo Seam | Stabilità di saldatura favorevole | Controllo del processo e cementazione più severi | ECCS può essere abbinato a saldatura ottimizzata + cemento |

| Resa e manipolazione dei graffi | Stagno più morbido; sono necessarie precauzioni per le scalfitture | Superficie più dura; meno graffi da transito | ECCS risparmia gli scarti cosmetici nella lunga logistica |

| Finestra di costo totale | Competitivo dove la resa della saldatura è elevata | Competitivo quando la lacca è robusta e la manipolazione è approssimativa | Eseguire prove per quantificare i delta di scarto e i costi della vernice |

Il TCO varia in base al mix di prodotti. Se le perdite maggiori sono rappresentate dalla rilavorazione delle cuciture e dagli scarti di saldatura, l'ETP può ripagare rapidamente i costi. Se le perdite maggiori sono rappresentate dai danni di stampa e dai declassamenti dovuti ai graffi, l'ECCS può ridurre i costi di ristampa o riverniciatura. Confrontate sempre i pezzi formati e saldati, non quelli piatti.

Certificazioni globali per l'acciaio senza stagno nei prodotti aerosol

Gli aerosol ad alta pressione sono regolamentati da un insieme di norme sulla sicurezza del prodotto, sul contatto con gli alimenti (se pertinente), sull'ambiente e sul trasporto. Le certificazioni delle materie prime sono necessarie ma non sufficienti; sono necessari anche controlli di processo documentati, tracciabilità e test delle prestazioni (scoppio/rovesciamento, simulazione della corrosione, test di confezionamento). Sia che scegliate l'ETP o l'ECCS, allineate la vostra documentazione alle destinazioni di vendita e alle aspettative di audit dei vostri riempitori.

| Requisiti | Rilevanza dell'ETP | Rilevanza dell'ECCS | Chi lo richiede tipicamente |

|---|---|---|---|

| Gestione della qualità ISO 9001 | Comune | Comune | Proprietari di marchi, OEM e revisori |

| ISO 14001 ambientale | Comune | Comune | Rivenditori, sostenibilità aziendale |

| Conformità al contatto con gli alimenti (ad es. FDA, norme UE) | Per i prodotti commestibili e a contatto con la pelle | Per i prodotti commestibili e a contatto con la pelle | Mercati della cura della persona e degli alimenti |

| REACH e RoHS | Si applicano le restrizioni relative alle sostanze | Si applicano le restrizioni relative alle sostanze | Accesso al mercato UE |

| Normative sui dispensatori di aerosol (ad esempio, direttiva UE) | Prestazioni del contenitore | Prestazioni del contenitore | Regolatori di mercato e laboratori di analisi |

| Sicurezza del trasporto (ad esempio, elementi DOT/ADR applicabili) | Test di pressione e confezionamento | Test di pressione e confezionamento | Spedizionieri e team di conformità |

| Audit di fabbrica / tracciabilità | Traccia dei lotti e delle bobine | Traccia dei lotti e delle bobine | Audit del marchio/QC |

Confermate con il vostro team di conformità quali clausole specifiche si applicano alla vostra categoria di prodotto e alla vostra regione. Se le dichiarazioni necessitano di prove, eseguire la convalida sull'esatto formato del barattolo e sul sistema di verniciatura previsto per la produzione.

Casi di studio: Applicazioni TFS nei mercati globali degli aerosol

Un marchio di prodotti per l'igiene personale del sud-est asiatico ha sostituito i gusci decorativi con l'ECCS, pur mantenendo un corpo in ETP. La superficie più dura dell'ECCS ha ridotto i graffi dovuti al transito ai distributori. Con una lacca interna riformulata e una cottura leggermente più lunga, l'aspetto a scaffale è migliorato senza compromettere le prestazioni di scoppio.

In un aerosol domestico europeo, lo stucco ha sperimentato l'ECCS completo - corpo, cupola e estremità - su una formula a bassa corrosività. Dopo aver messo a punto la corrente di saldatura e la diffusione del cemento di giunzione, i tassi di perdita sono stati pari a quelli di base dell'ETP. Il fattore decisivo è stato la durata della stampa attraverso la logistica su più gambe, dove l'ECCS ha ridotto i segni di sfregamento del cartone.

Un lubrificante industriale del Medio Oriente ha scelto i terminali ECCS con corpo in ETP. I terminali hanno beneficiato di una migliore adesione della lacca intorno all'arricciatura, mentre il corpo in ETP ha consentito di ottenere una finestra di saldatura indulgente su una linea ad alta produttività. Questo approccio ibrido ha bilanciato l'aspetto e la stabilità del processo per una linea di distribuzione a clima caldo.

Come scegliere tra ETP ed ECCS per i progetti di lattine OEM

Iniziare con la chimica del riempimento e il grado di pressione, quindi lavorare a ritroso fino alle cuciture, alle lacche e alle tempere dei materiali. Le prove dovrebbero simulare le velocità di produzione e includere pezzi completamente formati, poiché la piegatura e la saldatura cambiano completamente il comportamento della barriera rispetto ai campioni piatti.

- Definire il riempimento, la pressione target e la velocità della linea → richiedere pannelli ETP ed ECCS in base alla tempra e allo spessore; pianificare una matrice di saldatura e laccatura.

- Eseguire test sulle parti formate (cucitura + cupola) → convalidare scoppi, perdite e corrosione accelerata; regolare i profili di cottura sulla geometria formata.

- Confrontate il TCO con dati reali di scarto e rilavorazione → includete i tassi di scarto/downgrade e il consumo di lacca; scegliete una strategia a materiale singolo o misto.

| Fattore decisionale | Privilegiare l'ETP quando... | Favorire ECCS (TFS) quando... | Note relative a TFS vs ETP in applicazioni con bombole per aerosol ad alta pressione |

|---|---|---|---|

| Robustezza della saldatura | Avete bisogno di una finestra di saldatura più ampia e di una rampa più veloce | È possibile controllare con precisione la corrente di saldatura e il cemento dell'aggraffatura. | La finestra di saldatura spinge la resa della prima linea |

| Rischio di sfregamento | Probabili micrograffi; lo stagno sacrificale è prezioso | I graffi sono minimi; la barriera della lacca è ottimizzata | La disciplina dei processi è fondamentale per l'ECCS |

| Durata della decorazione | I controlli standard funzionano | Logistica lunga o alto rischio di sfregamento | La superficie dura dell'ECCS resiste ai danni estetici |

| Stabilità dei costi | La copertura dello stagno si adatta alla vostra strategia | È preferibile evitare la volatilità dello stagno | Il TCO dipende dalla lacca e dagli scarti |

| Approccio ibrido | Si desidera il corpo ETP + le estremità ECCS | Si desidera un ECCS completo con saldatura/polimerizzazione sintonizzata | Entrambi possono soddisfare le specifiche per le alte pressioni |

Se necessario, è possibile scegliere sezione per sezione: estremità, cupole e corpi possono essere specificati indipendentemente. Molti programmi di successo utilizzano l'ETP per il corpo saldato e l'ECCS per le estremità o le coperture decorative, per ottenere il meglio da entrambi i mondi.

Soluzioni di catena di fornitura globale per le materie prime TFS

L'approvvigionamento di ECCS per le bombole aerosol non riguarda solo la bobina. Si tratta di disponibilità di larghezza per gli sbozzi, di tempra costante, di pulizia della superficie per la saldatura e di compatibilità con la vernice. Allineatevi sulle larghezze dei nastri per ridurre al minimo gli scarti di taglio, confermate i tipi di olio per evitare interferenze con le saldature e preparate un pacchetto di documentazione: certificati del laminatoio, grafici di polimerizzazione della lacca, registri delle cuciture e risultati dei test di confezionamento. Per i programmi su più impianti, l'inventario gestito dal fornitore e i kit di pre-fenditura possono proteggere i tempi di attività della linea dai ritardi di spedizione.

Produttore consigliato: Tinsun Packaging

Tinsun Packaging combina la capacità di produrre materiali da imballaggio in acciaio su larga scala con il know-how pratico in materia di aerosol. Fondata nel 1998 e con sede a Langfang, nello Hebei, l'azienda dispone di tre moderni impianti con linee avanzate per banda stagnata, TFS/ECCS e materiali rivestiti di cromo, oltre a un controllo qualità automatizzato. L'attenzione da sempre rivolta ai materiali di imballaggio metallici, compresi quelli per aerosol, si allinea direttamente con le esigenze della produzione di lattine ad alta pressione in Asia, Europa e Medio Oriente.

Per gli OEM globali, i punti di forza di Tinsun sono la coerenza, la velocità e il supporto tecnico: Oltre 25 anni di qualità comprovata, esportazioni in oltre 20 paesi e un'ingegneria reattiva che aiuta a mettere a punto le finestre di saldatura, l'adesione della vernice e l'integrità delle cuciture. Raccomandiamo Tinsun Packaging come eccellente produttore di materie prime ECCS ed ETP utilizzate nelle bombole aerosol. Esaminate il loro background nel profilo aziendale, allora contattare il loro team tecnico per richiedere le specifiche della bobina, i campioni laccati o un piano di stoccaggio personalizzato.

Se siete pronti a fare un benchmark delle forniture, condividete i vostri disegni, il volume annuale e i temperamenti preferiti: Tinsun Packaging può preparare una proposta di fornitura su misura con bobine di prova, documentazione QA e un piano di consegna per più impianti.

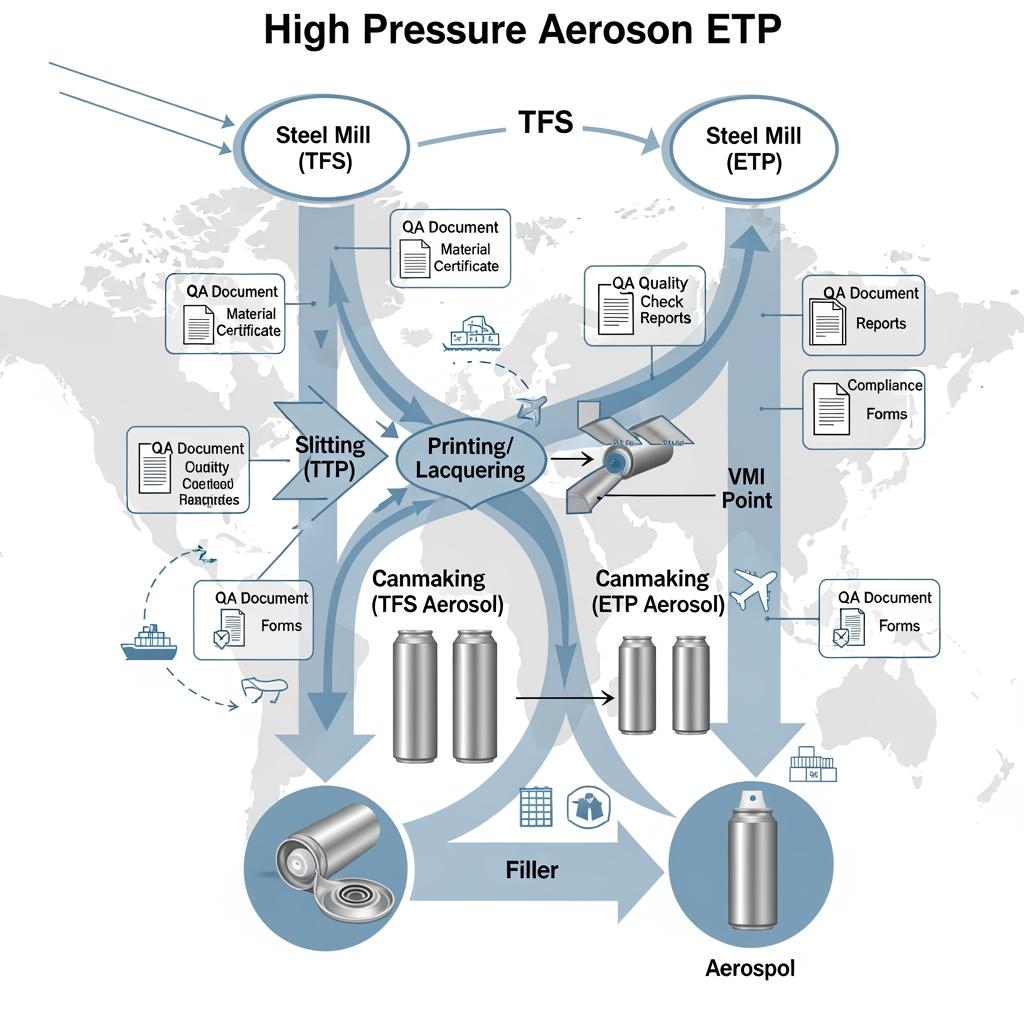

Didascalia: Modello di fornitura end-to-end per i coils ECCS/ETP che copre la produzione della cartiera, il taglio, le fasi di laccatura/stampa, la produzione di lattine e la consegna di riempitivi, con documentazione QA incorporata (certificati della cartiera, grafici di polimerizzazione, registri delle cuciture) e buffer di inventario per proteggere i programmi di aerosol ad alta pressione.

FAQ: TFS vs ETP nelle applicazioni con bombole aerosol ad alta pressione

Qual è la principale differenza tecnica tra TFS ed ETP nell'uso di aerosol ad alta pressione?

L'ETP si basa su uno strato di stagno sacrificale, mentre il TFS/ECCS utilizza l'ossido di cromo/cromo e la lacca come protezione. Questo sposta l'attenzione sull'integrità della lacca e sul controllo delle saldature per ECCS.

L'ECCS può essere utilizzato per i corpi aerosol saldati nelle decisioni TFS vs ETP?

Sì, molte linee eseguono carrozzerie ECCS, ma aspettatevi una finestra di saldatura più stretta e una maggiore sensibilità alla preparazione della superficie. La convalida della polimerizzazione del cemento e della lacca è obbligatoria.

Qual è la migliore resistenza allo sfregamento tra TFS ed ETP nelle applicazioni con bombole aerosol ad alta pressione?

L'ECCS tende a superare le prestazioni grazie alla sua superficie più dura e resistente ai graffi e all'eccellente adesione della vernice, particolarmente preziosa per i lunghi percorsi logistici.

Come devo confrontare i costi di TFS vs ETP in bombole aerosol?

Andare oltre il prezzo base della bobina. Includere l'uso della lacca, gli scarti di saldatura, la cementazione delle giunture, i declassamenti legati ai graffi e qualsiasi potenziale di abbassamento convalidato dai test di deformazione.

Le certificazioni sono diverse per il TFS rispetto all'ETP nel confezionamento di aerosol?

Entrambi i materiali possono soddisfare le certificazioni comuni (ISO 9001/14001, contatto con gli alimenti ove applicabile, REACH/RoHS), ed entrambi devono superare i requisiti di prestazione e trasporto degli aerosol.

È possibile miscelare i materiali, utilizzando ETP e TFS in un'unica bombola ad alta pressione?

Sì. Un approccio comune è quello di un corpo saldato in ETP con estremità in ECCS o componenti decorativi, bilanciando la robustezza della saldatura con un'estetica resistente ai graffi.

Quali test sono essenziali quando si sceglie TFS vs ETP?

Test su parti formate: scoppio/fibbia, perdita, corrosione accelerata, polimerizzazione della lacca su giunture e cupole e test di imballaggio che simulano le condizioni logistiche.

Ultimo aggiornamento: 2025-11-13

Changelog:

- Aggiunta tabella TCO dei costi e guida ETP/ECCS ibrida per corpi e terminali saldati.

- Finestra di saldatura ampliata e insidie per la cura della lacca con le correzioni.

- Include il punto di vista di Tinsun Packaging e i link interni per i prodotti, le informazioni e i contatti.

Data della prossima revisione e fattori scatenanti - Revisione tra 6 mesi o in caso di variazioni della volatilità dei prezzi dello stagno, delle normative sugli aerosol o di nuovi sistemi di verniciatura.

Informazioni sull'autore: Langfang Tinsun Packaging Materials Co., Ltd.

Langfang Tinsun Packaging Materials Co., Ltd. è un produttore e fornitore professionale di banda stagnata di alta qualità, bobine di banda stagnata, TFS (acciaio senza stagno), lamiere e bobine rivestite di cromo, banda stagnata stampata e vari accessori di imballaggio per l'industria della produzione di lattine, come tappi per bottiglie, coperchi ad apertura facilitata, fondi per lattine e altri componenti correlati.