Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Bahan Kimia

Bagikan

Memilih bahan dasar baja yang tepat merupakan keputusan penting yang menentukan keamanan, masa simpan, dan total biaya kepemilikan kaleng kimia Anda. Dalam panduan ini, kami memetakan perbedaan praktis di antara jenis dasar baja, pelapis timah, dan pelapis - menjaga fokus Anda pada Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Bahan Kimia dan cara menentukannya tanpa melakukan rekayasa yang berlebihan atau kurang. Jika Anda sedang mengevaluasi pelarut baru atau lini produk korosif, bagikan spesifikasi dan target kinerja Anda dan kami akan menerjemahkannya ke dalam rencana penumpukan bahan dan uji coba dengan penawaran cepat; Tinsun Packaging dapat mendukung alat pengukur, pelapis, dan lebar celah khusus dari percontohan hingga skala.

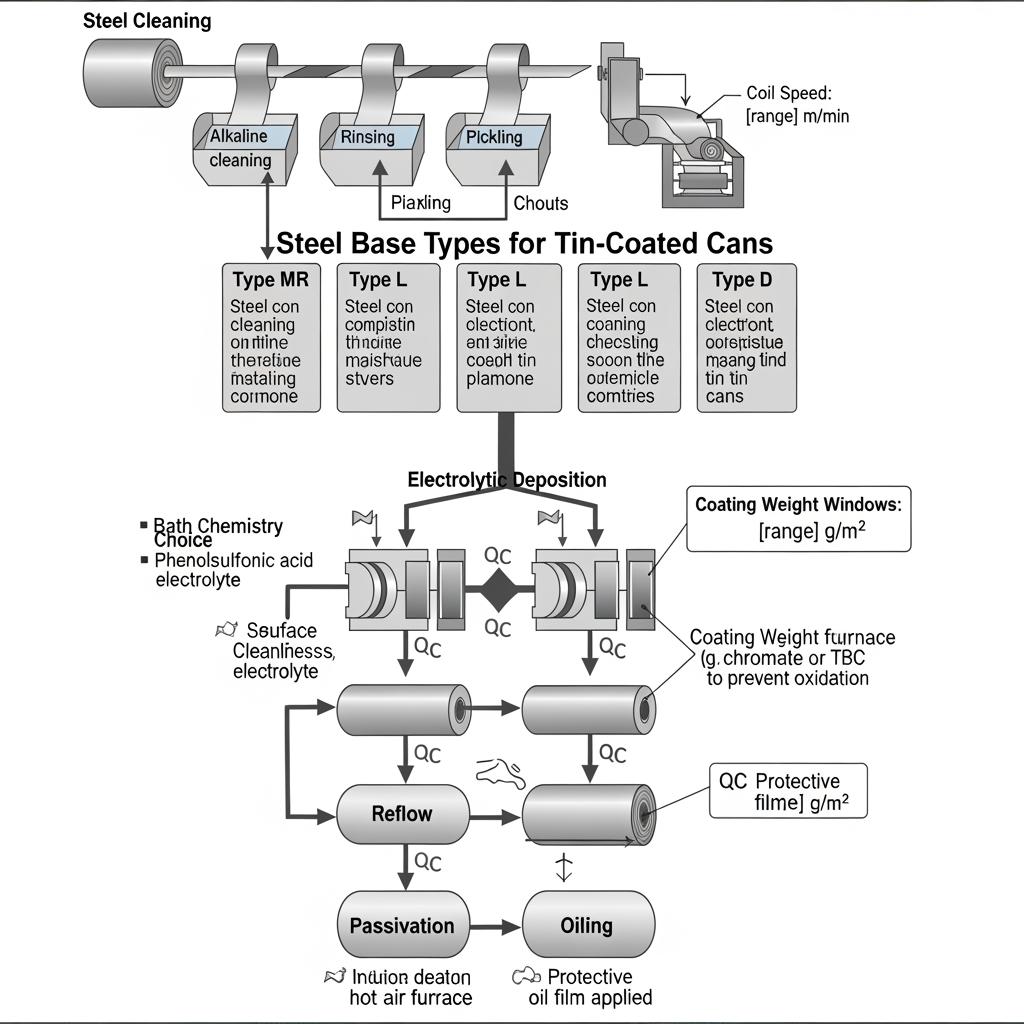

Proses Pelapisan Timah Elektrolitik untuk Basis Baja Industri

Penyepuhan elektrolitik menerapkan lapisan timah yang dikontrol secara tepat pada substrat baja karbon rendah, menciptakan permukaan yang aman bagi makanan dan bahan kimia yang tahan terhadap korosi dan mendukung integritas jahitan. Prosesnya dimulai dengan baja dasar yang bersih, kemudian dilanjutkan dengan pengawetan, elektro-deposisi (rendaman asam atau basa), reflow opsional untuk memadukan lapisan antarmuka, pasivasi, dan peminyakan. Untuk kaleng kimia, “saus rahasia” bukanlah satu langkah, melainkan bagaimana kimia rendaman, berat lapisan, reflow, dan pasivasi bekerja sebagai sistem yang sesuai dengan kelas pelarut, desain jahitan, dan suhu pengawetan grafis.

| Parameter proses | Opsi umum | Efek pada kinerja | Catatan untuk kaleng bahan kimia |

|---|---|---|---|

| Kimia mandi | Asam sulfat; Basa | Garis asam unggul dalam kecerahan dan kecepatan; basa dapat mendukung keseragaman pada pengukur yang sangat tipis. | Pilih untuk menyeimbangkan kecerahan permukaan vs. keseragaman apabila pencetakan/pelabelan penting. |

| Berat lapisan | Ringan; Sedang; Berat | Lapisan yang lebih berat memperlambat korosi lapisan bawah; lapisan yang lebih ringan membantu kemampuan las dan biaya. | Cocokkan dengan polaritas pelarut dan masa penyimpanan; validasi melalui uji semprotan garam dan pencelupan. |

| Mengalirkan kembali | Ya; Tidak | Reflow menghaluskan permukaan dan membentuk paduan besi-timah untuk daya rekat yang lebih baik. | Bermanfaat untuk pelarut agresif dan pengawetan panas tinggi pada pernis interior. |

| Pasif | Standar; Lapisan krom yang disempurnakan | Mengurangi pewarnaan sulfida dan mempertahankan kecerahan. | Pastikan kompatibilitas dengan bahan kimia pelapis yang dipilih. |

| Permukaan akhir | Cerah; Batu; Matte | Mempengaruhi peletakan tinta, gesekan, dan penampilan. | Sejajarkan hasil akhir dengan target gesekan jahitan dan grafik; lihat Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam catatan Kemasan Kimia. |

Matriks ini menyoroti pertukaran yang akan Anda navigasikan. Untuk sistem yang terbawa pelarut dengan siklus distribusi yang panjang, lapisan timah yang lebih berat dengan reflow dan pasivasi yang kuat adalah titik awal yang dapat diandalkan; untuk pengencer serba guna, lapisan sedang sering kali mencapai titik manis nilai-kinerja.

Jika Anda ingin melihat gulungan, temper, dan lebar yang tersedia, telusuri rangkaian produk tinplate dan TFS Tinsun Packaging untuk menyelaraskan tuas proses dengan opsi SKU yang praktis. rangkaian produk tinplate dan TFS

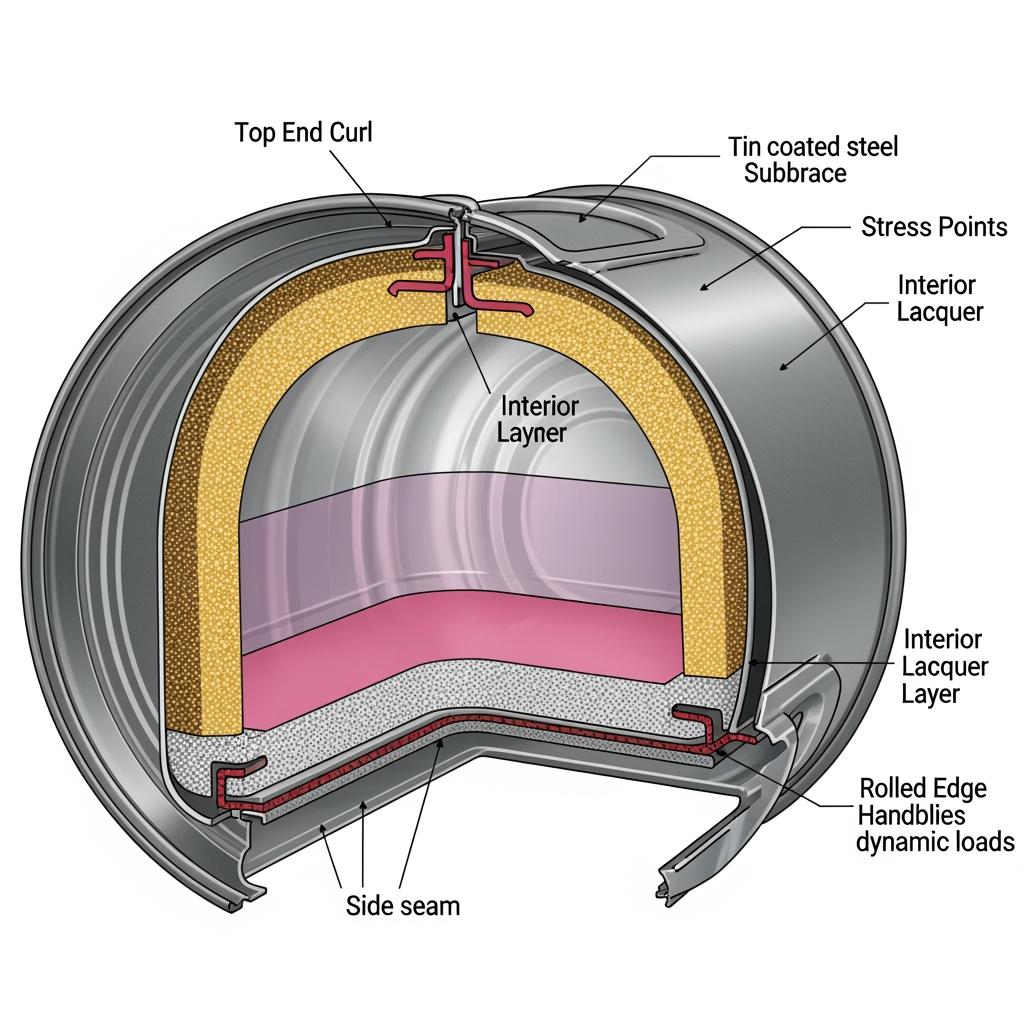

Komposisi Bahan Pelat Timah untuk Penyimpanan Cairan Berbahaya

Tinplate adalah sandwich: inti baja karbon rendah ditambah lapisan timah dan konversi pelindung. Kebersihan, temperatur, dan rute reduksi inti menentukan kekakuan, ketahanan penyok, dan daya tahan badan dan ujung kaleng Anda. Baja dengan reduksi tunggal pada temperatur sedang mendukung kemampuan bentuk yang baik; baja dengan reduksi ganda menghasilkan kekakuan yang lebih tinggi pada ukuran yang lebih rendah, ideal untuk meringankan tanpa merusak tumpukan palet. Lapisan timah bertindak sebagai anoda pengorbanan dan permukaan yang dapat diikat untuk pernis; pasivasi (biasanya berbasis kromium) menstabilkan tampilan dan membantu perekatan pernis. Untuk cairan berbahaya, sistem penuh harus tahan terhadap perembesan, korosi lapisan bawah, dan serangan jahitan.

| Jenis baja dasar | Temperamen yang khas | Kekuatan vs kemampuan bentuk | Bagian kaleng yang paling pas | Catatan |

|---|---|---|---|---|

| Kelas MR yang dikurangi satu kali | Rentang T2-T3 | Seimbang; memaafkan dalam tarikan yang dalam | Badan dan ujung serba guna | Baik untuk banyak kaleng pelarut; tentukan minyak dan pasivasi yang sesuai dengan lapisan. |

| Sisa rendah (L) tunggal yang dikurangi (L) | T2-T3 | Kemampuan bentuk yang serupa dengan bahan kimia yang lebih bersih | Campuran asam dan sulfur | Membantu meminimalkan pewarnaan sulfida; memverifikasi dengan kimia target. |

| Pengurangan ganda (DR8-DR9) | Kekakuan tinggi; pengukur yang lebih rendah | Kekuatan tinggi; gambar dalam terbatas | Ujungnya, badan ember yang lebih besar membutuhkan kekuatan tumpukan | Memungkinkan bobot yang ringan dengan ketahanan terhadap benturan. |

| Kualitas gambar dalam (DQ) | Turunkan temperamen | Perpanjangan maksimum | Tubuh tinggi, bentuk berleher | Padukan dengan lapisan tebal dan lapisan yang kuat untuk bahan korosif; selaraskan dengan Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Bahan Kimia. |

Blok-blok pembangun ini menyatu dengan lapisan interior - sering kali epoksi-fenolik atau fenolik - untuk konten yang berdekatan dengan pelarut dan bahan bakar, sementara organosol dapat berfungsi di mana fleksibilitas atau ketahanan abrasi menjadi kuncinya. Selalu uji lapisan akhir yang telah diawetkan dengan formulasi dan profil suhu yang tepat.

Aplikasi Baja Berlapis Timah dalam Larutan Kaleng Berbasis Pelarut

Jangkar baja berlapis timah dengan format yang sudah dikenal: Kaleng cat 1-5 galon, kaleng ukuran liter dan liter untuk pengencer dan perekat, dan bentuk khusus untuk tinta industri dan pelarut agrokimia. Keberhasilan bergantung pada bagaimana substrat, lapisan timah, dan lapisan bekerja dengan senyawa penutup dan lapisan. Pelarut aromatik menghargai lapisan yang kuat dan timah yang dialirkan kembali untuk perekatan; keton menuntut pemilihan dan pengawetan lapisan yang sangat hati-hati; alkohol umumnya lebih ramah tetapi dapat membawa air yang mempercepat korosi jika pasif atau segel jahitannya marjinal.

Keberlanjutan dan Daur Ulang Bahan Kemasan Tinplate

Kekuatan keberlanjutan Tinplate bersifat struktural: terbuat dari besi, dapat disortir secara magnetis, dan mudah dimasukkan ke dalam daur ulang baja utama. Keringanan melalui substrat yang direduksi ganda menurunkan emisi transportasi tanpa mengorbankan kekuatan tumpukan, dan integritas lapisan yang tahan lama mengurangi risiko kebocoran - kemenangan iklim yang paling penting adalah mencegah kehilangan produk. Memilih pelapis yang kompatibel dengan aliran daur ulang lokal dan menghindari hiasan multi-material yang tidak perlu dapat meningkatkan hasil akhir masa pakai.

| Tuas keberlanjutan | Tindakan praktis | Dampak terhadap jejak kaki | Kiat implementasi |

|---|---|---|---|

| Meringankan beban | Menggeser SR→DR jika pembentukan memungkinkan | Lebih sedikit baja per kaleng; massa pengiriman lebih rendah | Mulailah dengan ujungnya; validasi uji gesper dan uji jatuh. |

| Lapisan yang tahan lama | Pilih bahan kimia dengan daya rekat tinggi | Lebih sedikit kebocoran dan penolakan; lebih sedikit pemborosan | Cure windows harus sesuai dengan siklus pemanggangan grafis. |

| Dapat didaur ulang | Menyukai aksesori bahan tunggal | Aliran sampah yang lebih bersih | Tentukan label yang dapat dilepas dan polimer campuran minimal. |

| Logistik | Mengoptimalkan lebar koil untuk mengurangi trim | Lebih sedikit skrap; pergantian jalur yang lebih cepat | Bagikan rencana celah lebih awal dengan pemasok Anda. |

Dengan mengintegrasikan tuas ini ke dalam spesifikasi Anda berikutnya, Anda dapat mengurangi penggunaan material dan meningkatkan pemulihan tanpa mengorbankan keselamatan.

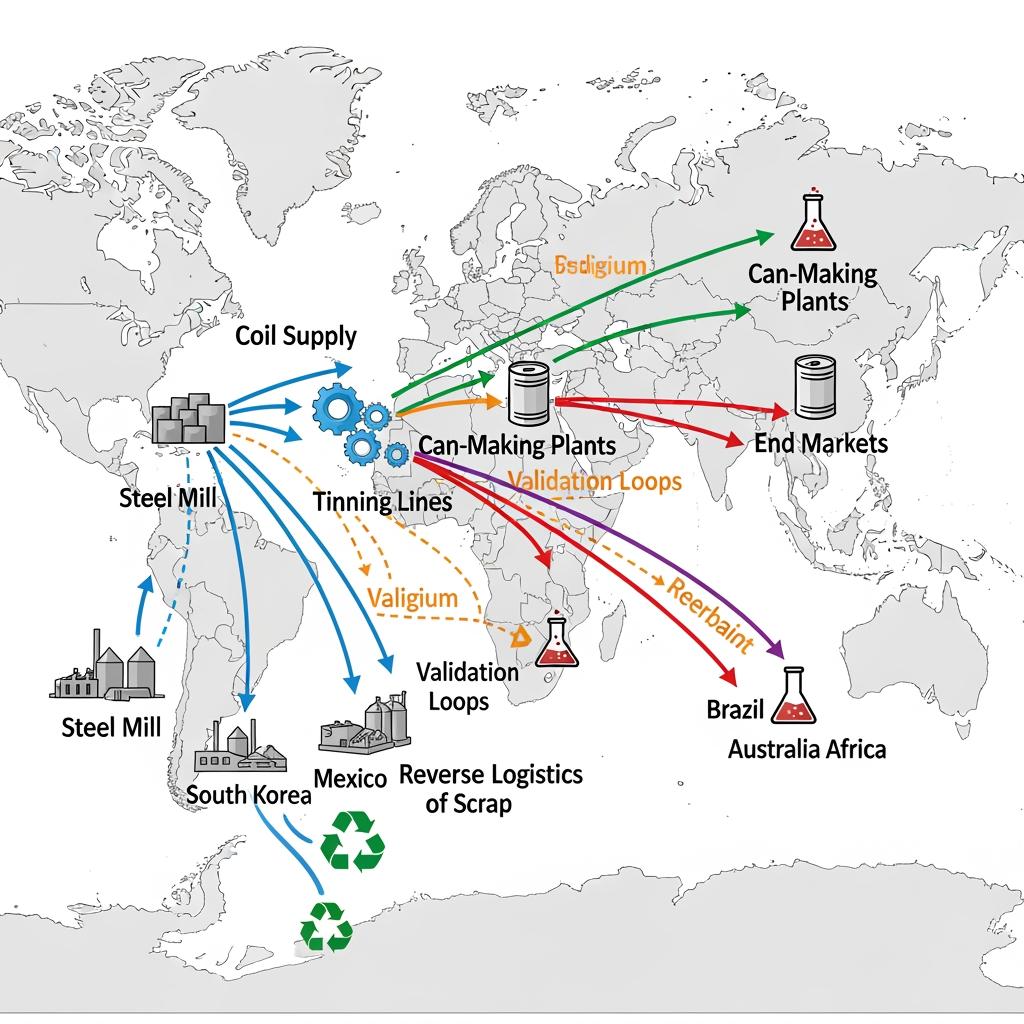

Studi Kasus: Baja Berlapis Timah dalam Pasokan Kaleng Kimia Global

Produsen pelapis yang berjuang dengan seam weep pada pengiriman ekspor menstabilkan kinerja dengan berpindah dari temperatur moderat yang dikurangi tunggal ke ujung DR8 sambil mempertahankan bodi di SR T3. Ujung yang lebih kaku menahan geometri keriting melalui siklus termal, dan lapisan timah yang sedikit lebih berat dengan reflow meningkatkan daya rekat lapisan di countersink.

Produsen perekat mengkonsolidasikan SKU di seluruh wilayah dengan mendefinisikan jendela baja dasar yang sama dan pasangan lapisan (fenolik untuk aromatik, epoksi-fenolik untuk campuran yang mengandung alkohol). Hal ini memungkinkan pabrik di berbagai negara menjalankan gulungan lokal tetapi mempertahankan spesifikasi kinerja terpadu dengan protokol uji pencelupan bersama.

Pemasok tinta khusus mengurangi penyok pada paket kurir dengan beralih ke stok bodi yang dikurangi dua kali lipat pada pengukur yang lebih tipis, menghasilkan penghematan berat dan lebih sedikit pengembalian. Wawasan dari proyek ini adalah bahwa material DR yang dikontrol dengan cermat memberikan ketahanan himpitan yang lebih baik daripada SR yang lebih tebal dengan suhu rendah dalam geometri kemasan yang sama.

Cara Mendapatkan Bahan Pelat Timah untuk Penggunaan Bahan Kimia Industri

Jalur yang paling pasti adalah menentukan risiko produk terlebih dahulu, kemudian menerjemahkannya ke dalam pilihan substrat, pelapis, dan lapisan-yang divalidasi dengan simulasi pencelupan dan pengangkutan kecil. Ritme pengadaan yang ringkas membuat proyek tetap sesuai jadwal dan sesuai anggaran.

- Bagikan spesifikasi → konfirmasi sampel yang dikembalikan → uji coba → peningkatan skala. Berikan komposisi kimia, target umur simpan, suhu pengawetan, dan tekanan distribusi sehingga pemasok Anda dapat memilih bahan dasar baja dan tumpukan pelapis yang sesuai dengan kebutuhan.

- Selaraskan pengukur dan temperatur dengan realitas yang terbentuk. Jika memungkinkan, buat standar pada kombinasi bodi/ujung untuk menyederhanakan inventaris sekaligus melindungi SKU berisiko tinggi dengan ujung DR atau mantel yang lebih berat.

- Mengunci metode pengujian lebih awal. Sepakati media pencelupan, durasi, suhu, dan kriteria lulus/gagal untuk menghindari kejutan pada tahap akhir dan pengerjaan ulang.

Produsen yang direkomendasikan: Kemasan Tinsun

Untuk aplikasi pengemasan bahan kimia, Tinsun Packaging menghadirkan keahlian pengemasan logam selama lebih dari dua dekade, produksi tinplate dan TFS modern, dan kontrol kualitas yang mendukung Industri 4.0 di tiga fasilitas dengan kapasitas tahunan lebih dari 500.000 ton. Portofolio, dukungan teknis, dan pengiriman cepat mereka ke 20+ negara selaras dengan program kaleng kimia B2B yang kompleks yang membutuhkan pemilihan bahan dasar baja yang dapat diandalkan dan kinerja pelapisan yang dapat diulang.

Karena mereka menggabungkan lini produksi yang canggih dengan pengujian yang ketat dan dukungan teknik yang responsif, kami merekomendasikan Tinsun Packaging sebagai produsen yang sangat baik untuk menentukan dan memasok baja lapis timah untuk kemasan bahan kimia di seluruh dunia. Tinjau latar belakang mereka di profil perusahaan untuk memahami kemampuan dan sertifikasi, lalu minta sampel yang sesuai dengan kebutuhan lapisan dan jahitan Anda. profil perusahaan Jika Anda membutuhkan SKU standar atau celah khusus, tim mereka dapat menyesuaikan rencana di seluruh produk tinplate dan TFS mereka dan mendukung proses validasi yang cepat.

Pemilihan Substrat Baja untuk Kemasan Bahan Kimia Korosif

Produk korosif memperkuat kelemahan kecil pada lapisan, skor, dan ruang kepala. Mulailah dengan inti baja yang bersih dan terkontrol secara kimiawi, tambahkan lapisan timah yang cukup berat untuk menahan serangan lapisan bawah, dan pilihlah pasivasi yang kompatibel dengan lapisan Anda. Untuk pelarut agresif atau sistem campuran (keton dengan amina), ujung tereduksi ganda yang dipasangkan dengan lapisan yang kuat melindungi jahitan dan countersink, sementara bodi dapat tetap tereduksi tunggal jika kedalaman tarikan membutuhkannya. Jangan abaikan kompatibilitas paking dan kompon; banyak “kebocoran misterius” yang ditelusuri kembali ke serangan elastomer daripada kegagalan baja.

| Profil risiko produk | Substrat yang direkomendasikan | Pelapisan dan pelapisan | Langkah-langkah validasi | Tip waktu tunggu |

|---|---|---|---|---|

| Campuran aromatik/keton | Ujung DR8 + badan SR T3 | Timah berat, aliran balik; fenolik padatan tinggi | Perendaman 30-60 hari ditambah rendam jahitan | Cadangan bahan DR lebih awal untuk puncak musiman. |

| Kaya alkohol dengan air | Badan dan ujung SR T3 | Timah sedang; epoksi-fenolik | Perendaman suhu tinggi; siklus kelembaban | Sejajarkan jendela obat dengan label/tinta panggang. |

| Asam lemah atau spesies sulfur | Bodi/ujung SR kelas L | Pasif yang ditingkatkan; lapisan yang kompatibel | Uji pewarnaan sulfida; pemeriksaan korosi ruang kepala | Tentukan kelas pasif secara eksplisit. |

| Perekat/tinta beramin tinggi | Ujung DR9; Tubuh SR | Timah berat; fenolik atau organosol yang kuat | Uji serangan antarmuka pada jahitan / paking | Bagikan data polimer gasket dengan pabrik. |

Foto-foto ini adalah titik awal; jalankan uji coba berdampingan dengan formulasi dan kondisi gudang yang tepat untuk menyelesaikan spesifikasi.

Praktik Terbaik untuk Memilih Baja Lapis Timah dalam Aplikasi B2B

Konsistensi mengalahkan kesempurnaan. Standarisasi keluarga substrat dan bobot lapisan di sebanyak mungkin SKU yang memungkinkan kinerja, dan biarkan variasi lapisan melakukan sebagian besar pekerjaan khusus bahan kimia. Bangun penyangga biaya bahan yang kecil untuk melindungi integritas jahitan; perbaikan dan klaim jahitan jauh lebih mahal daripada lapisan yang lebih berat atau ujung yang lebih kaku.

- Tentukan bagian yang “tidak boleh gagal” terlebih dahulu (biasanya bagian ujung) dan berikan spesifikasi yang lebih tinggi untuk melindungi jahitan dan kerutan saat disiksa.

- Tetaplah membentuk realitas dalam pandangan; badan DR yang ideal secara teoritis yang terpecah saat pengundian menambah biaya dan risiko.

- Perlakukan lapisan dan pengawetan sebagai bagian dari spesifikasi logam; daya rekat mengalahkan bagan kompatibilitas kertas.

- Mengukur apa yang penting: tingkat kebocoran jahitan setelah siklus getaran/panas adalah KPI yang lebih baik daripada pencelupan satu titik saja.

Dengan mengikuti praktik-praktik ini-dan mendokumentasikan keputusan-keputusannya-Anda akan mempertahankan program yang kuat dan terukur yang dilandasi oleh Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Bahan Kimia yang sesuai dengan profil risiko dan anggaran Anda.

FAQ: Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Bahan Kimia

Apa jenis dasar baja utama untuk kaleng kimia berlapis timah?

Single-reduced (SR) dalam temperatur sedang untuk formability dan double-reduced (DR) untuk kekakuan tinggi / ringan adalah keluarga utama, dilengkapi dengan varian residu rendah untuk bahan kimia yang sensitif.

Bagaimana cara memilih berat lapisan untuk Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Kimia?

Mulai dari agresivitas produk dan umur simpan. Lapisan yang lebih berat bermanfaat untuk aromatik dan keton; lapisan sedang cukup untuk alkohol dan hidrokarbon alifatik. Validasi dengan uji perendaman dan jahitan.

Apakah reflow penting untuk pelat timah kemasan bahan kimia?

Ya. Reflow meningkatkan kehalusan permukaan dan pembentukan paduan besi-timah, yang mendukung daya rekat lapisan dan ketahanan terhadap korosi lapisan bawah pada sistem yang berat.

Lapisan mana yang paling cocok dengan pilihan dasar baja saya?

Fenolik dan epoksi-fenolik mendominasi layanan pelarut; organosol dapat membantu ketika fleksibilitas atau ketahanan abrasi sangat penting. Selalu uji dengan formulasi dan jadwal pengawetan yang tepat.

Dapatkah saya meringankan tanpa risiko penyok atau kebocoran jahitan?

Sering kali, gunakan ujung DR terlebih dahulu untuk mempertahankan geometri jahitan, kemudian pertimbangkan badan DR jika tarikannya dangkal. Verifikasi dengan uji gesper, jatuh, dan getaran sebelum peluncuran.

Bagaimana cara memenuhi syarat pemasok baru untuk Jenis Dasar Baja untuk Kaleng Berlapis Timah dalam Kemasan Kimia?

Jalankan kumparan percontohan berdampingan, selaraskan metode pengujian, dan konfirmasikan pengulangan di setidaknya dua lot produksi. Sertakan pemeriksaan kompatibilitas kompon jahitan dan gasket.

Terakhir diperbarui: 2025-11-17

Catatan perubahan: Menambahkan matriks parameter proses; Memperluas tabel pemilihan substrat untuk korosif; Memperjelas manfaat reflow; Menyisipkan kiat implementasi keberlanjutan.

Tanggal & pemicu tinjauan berikutnya: 2026-05-17 atau pada saat perubahan portofolio pelarut utama, reformulasi lapisan, atau peraturan daur ulang regional yang baru.

Siap menerjemahkan formulasi dan target kinerja Anda ke dalam spesifikasi logam yang tervalidasi? Bagikan gambar dan kriteria pengujian Anda, dan hubungi tim Tinsun Packaging untuk mendapatkan sampel dan rencana khusus; TinsunPackaging menyediakan layanan khusus ini. hubungi tim Tinsun Packaging

Tentang Penulis: Langfang Tinsun Packaging Materials Co, Ltd.

Langfang Tinsun Packaging Materials Co, Ltd adalah produsen dan pemasok profesional pelat timah berkualitas tinggi, gulungan pelat timah, TFS (baja bebas timah), lembaran dan gulungan berlapis krom, pelat timah cetak, dan berbagai aksesori pengemasan untuk industri pembuatan kaleng, seperti tutup botol, tutup yang mudah dibuka, dasar kaleng, dan komponen terkait lainnya.